Vecoplan wurde 1969 gegründet und hat im vergangenen Jahr mit Maschinen und Anlagen für die Zerkleinerung, Förderung und Aufbereitung von Primär- und Sekundärrohstoffen einen Umsatz von 125 Millionen Euro erzielt. In der Gruppe, zu der Niederlassungen in den USA und Europa gehören, sind derzeit rund 500 Mitarbeiter beschäftigt.

Die Zerkleinerer aus Bad Marienberg werden vornehmlich für die Aufbereitung von Reststoffen und Abfällen zur werkstofflichen oder thermischen Verwertung eingesetzt. Kunden sind unter anderem Recyclingunternehmen, Kunststoff- und holzverarbeitende Industrie, Holz- und Biomasseheizkraftwerke, Sägewerke, Ersatzbrennstoff-Hersteller und die Zementindustrie. Auch Daten werden in den Maschinen vernichtet, angefangen von Akten über CDs und USB-Sticks bis hin zu Festplatten können sämtliche Datenträger geschreddert werden.

Ein Meilenstein in der Firmengeschichte war 1983 die Vorstellung des ersten Allzweckzerkleinerers VAZ, der universell für verschiedenste Materialien einsetzbar ist. In relativ kurzen Abständen folgten weitere Innovationen. In Bad Marienberg arbeiten 20 Prozent der Beschäftigten in der Entwicklung und Anwendungstechnik. Das macht sich stark in der Maschinenentwicklung bemerkbar und untermauert den Anspruch des Unternehmens als Technologieführer.

Modernes Technologiezentrum

2014 hat Vecoplan eines der weltweit größten und modernsten Entwicklungszentrum im Bereich der Aufbereitungstechnologie eröffnet. Auf einer Fläche von 1.000 Quadratmetern finden in diesem Technologiezentrum pro Jahr etwa 300 Versuche statt. Sie dienen der Entwicklung neuer Produkte und Tests mit Materialien der Kunden. Etwa ein Dutzend Zerkleinerer stehen hier, um eine große Bandbreite an Maschinentechnik abzudecken. Direkt angeschlossen an das Technologiezentrum ist ein Labor, wo Testversuche noch mal detailliert kontrolliert und analysiert werden können.

Mehr als 3.200 Test sind bereits in der in der Datenbank des Unternehmens abgelegt. Sie wurden ausführlich ausgewertet und werden Kunden zur Verfügung gestellt. Alle Maschinen können mit unterschiedlichen Konfigurationen ausgestattet werden. Für den Kunden ist es ein enormer Mehrwert, die Maschine vorher schon in Aktion zu sehen und zu wissen, dass sie seine Anforderungen erfüllen kann.

In vier Fertigungshallen stehen derzeit rund 20.000 Quadratmeter Produktions- und Lagerfläche zur Verfügung. Mit einem Eigenfertigungsanteil von rund 80 Prozent ist die Fertigungstiefe groß. Die Firma legt Wert darauf, konstant in Maschinen und Anlagen zu investieren. Das wurde auch 2020 mit mehreren Millionen Euro gemacht.

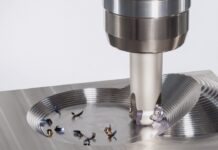

Produktentwicklung und Erweiterung der Produktion gehen Hand in Hand. „Den Rotor für unseren größten Zerkleinerer, den VEZ 3200, können wir erst fertigen, seit wir mit der WFL M120 Millturn eine entsprechend große Maschine angeschafft haben“, berichtet Daniel Dittmann, Leiter der Zerspanung bei Vecoplan. Der Rotor bringt es auf ein Gewicht von neun Tonnen und arbeitet in der Zerkleinerungsmaschine mit einer Drehzahl von bis zu 100 Umdrehungen pro Minute.

Ein Rotor ist das Herzstück jeder Zerkleinerungsmaschine von Vecoplan. Mit seiner individuellen Form und einer Vielzahl eingeschraubter Schneiden ähnelt er einem Zerspanungswerkzeug – nur eben im XXL-Format. Dittmann bestätigt die Analogie: „Die Anforderungen sind ganz ähnlich wie beim Zerspanen. Auch bei unseren Schreddern sollte der Durchsatz höher sein als bei anderen Zerkleinerern und das Werkzeug muss auch länger halten. Daneben ist auch eine gewisse Prozesssicherheit wichtig, um stabil auf die gewünschte Produktionsmenge zu kommen, die in Tonnen pro Stunde gemessen wird.“

Hinzu kommt, dass dieser Output gewissen Standards entsprechen muss, damit die Kunden das zerkleinerte Material als Rohstoff weiterverarbeiten können. Im Aufbau der Schredder steckt viel Knowhow von Vecoplan.

Zwei Tonnen Späne für einen Rotor

Auch in der eigenen Fertigung ist Produktivität gefragt. Um vom Rohling bis zu zwei Tonnen Material abzutragen, kommt es auf ein möglichst hohes Zeitspanvolumen an. Im Gegensatz zu den Schneiden, die als Verschleißteile in hohen Stückzahlen anfallen, werden die Rotoren zumeist in Losgröße 1 gefertigt.

Im Laufe der Jahre hat Vecoplan deren Zerspanung in verschiedenen Schritten optimiert, wie Daniel Dittmann schildert: „Früher wurde das Werkstück bewegt, die Massen mussten also jeweils beschleunigt und abgebremst werden. Mit der Maschine von WFL wird nun die Dreh-Fräs-Einheit verfahren und wir sind in der Lage, in vernünftiger Art und Weise auch ein Hochvorschub-Werkzeug einzusetzen.“

Mit ihrem ersten Hochvorschubfräser waren die Fertiger durchaus zufrieden. Doch es scheint zur DNA des Unternehmen zu gehören, ständig das Gute durch das Bessere abzulösen. Dittmann ist im regelmäßigen Austausch mit Marco Birk, Geschäftsführer der KB Toolz West GmbH, die als Stützpunkthändler für INGERSOLL fungiert. Und er ist immer gerne bereit, neue Werkzeuge auszuprobieren.

„Wir haben eine sehr gute Partnerschaft mit Vecoplan“, bestätigt Birk. „Wir dürfen hier testen und Verbesserungsvorschläge einbringen. Es ist nicht immer selbstverständlich, dass solche Entwicklungen von einem Kunden so unterstützt werden wie von Vecoplan. Auch INGERSOLL profitiert von den Erfahrungen, die wir hier unter realen Bedingungen machen. Das ist eine wunderbare Kooperation.“

Hochvorschub mit verschiedenen Materialien

Dittmann sieht das ganz pragmatisch: „Wir testen schon mal gerne etwas aus, um die bestmögliche Funktionalität zu erhalten. Und hier hat es ganz klasse funktioniert.“ Das neue Schruppwerkzeug ist ein Hochvorschubfräser der GOLDSFEED-Serie von INGERSOLL. Er zeichnet sich unter anderem dadurch aus, dass in den Plattensitz verschiedene Wendeplatten eingebaut werden können. Die vierschneidigen Platten bietet INGERSOLL mit vier unterschiedlichen Geometrien und mit sechs verschiedenen Hartmetallsorten an.

Einem Anwender wie Vecoplan, der für seine Rotoren unterschiedliche Materialien vom normalen Baustahl bis zu Edelstahl bearbeitet, kommt das entgegen. Für verschiedene Bearbeitungen kann der gleiche Werkzeugkörper benutzt werden. Es müssen jeweils nur die Schneideinsätze geändert werden. Das minimiert die Zahl der Werkzeuge, die der Kunde benötigt. In Bad Marienberg werden GOLDSFEED Werkzeuge in den Durchmessern 50 mm und 80 mm eingesetzt.

Dabei nutzt Vecoplan für die meisten Bearbeitungen Wendeschneidplatten des Typs SDXS0904MPR MM mit dem zähen Substrat IN4030. „Das ist bei uns das meistgenutzte Substrat“, erklärt Marco Birk. „Durch die passende PVD-Beschichtung aus TiAlN erreicht man einen sauberen Freiflächenverschleiß, was letztendlich die Prozesssicherheit gewährleistet. Mit einem härteren Substrat aus Feinstkorn könnten unter Umständen höhere Standzeiten erreicht werden.“

„Aber nach einer gewissen Zeit sind durch kaum sichtbare Mikroausbrüche und in der Folge Beschädigungen der kompletten Wendeschneidplatte zu befürchten, worunter die Prozesssicherheit leiden würde. Es geht hier um das Zusammenspiel von Substrat, gewählten Schnittparametern, Werkzeuggeometrie und Schneidgeometrie.“

Sechs Stunden pausenlos Späne

Als Daniel Dittmann das neue Werkzeug bekam, hat er erst einmal experimentiert und verschiedene Werte für Drehzahl und Vorschub ausprobiert. Die Ergebnisse haben ihn auf Anhieb begeistert: „Wir sind dabei sogar über die Empfehlungen hinausgegangen, und haben festgestellt, dass wir auch mit höheren Schnittwerten noch prozesssicher fertigen können.“

Das Allerwichtigste aber: Mit dem neuen Hochvorschubfräser von INGERSOLL konnte die Standzeit erheblich verlängert werden. Um ganze 40 Prozent wurde sie gegenüber dem zuvor eingesetzten Werkzeug erhöht. Bei einer Zustellung von 1,3 mm und einer Schnittgeschwindigkeit von 200 m/min ist der Fräser dabei volle sechs Stunden im Einsatz.

Bis zu seiner Fertigstellung ist ein großer Rotor viele Stunden auf der Maschine. Zu 45 Prozent dieser Zeit ist das Werkzeug im Eingriff. Vor diesem Hintergrund ist es wichtig für Vecoplan, die Produktion über Nacht durchlaufen lassen zu können. Um dabei wirklich prozesssicher zu fertigen, waren allerdings noch Schwingungsdämpfer erforderlich.

Bauteilbedingt arbeitet man bei Vecoplan mit langer Auskragung, um tief genug ins Werkstück zu kommen. Dabei wird in schräger Anstellung zerspant. „Bevor wir schwingungsdämpfende Werkzeugaufnahmen einsetzten, war das mitunter etwas chaotisch“, räumt Dittmann ein. Knifflig war etwa das Fräsen von Vortaschen, die am Rotor eine ähnliche Funktion haben wie der Spanraum am Präzisionswerkzeug.

Die Lösung fanden die Fertiger 2018 auf den InDays bei INGERSOLL in Haiger. Auf der haus-eigenen Fachmesse präsentierte der Werkzeughersteller seinen I-ABSORBER. Die schwingungs-gedämpfte Verlängerung kann mit allen standardisierten Grundaufnahmen kombiniert werden und ermöglicht auch bei großen Auskraglängen saubere Oberflächen.

Die Schwingungsdämpfung trägt zudem zu längeren Standzeiten bei. Seit Vecoplan den I-ABSORBER für seinen 80 mm-Hoch-vorschubfräser einsetzt, lässt sich damit arbeiten, wie mit einem kurzen Werkzeug. Man hört auch, dass alles glatt läuft, wie Dittmann bestätigt: „Das Geräusch beim Hochvorschubfräsen finde ich toll. In meinen Ohren klingt das wie Musik.“

Suvat Yildirim, Produktmanager bei INGERSOLL, macht dafür auch die weichschneidende Spanmuldengeometrie der MM-Wendeschneidplatten verantwortlich. INGERSOLL hat die ursprünglich für quadratischen 13 mm-Platten ausgelegten Hochvorschubfräser für die GOLDSFEED-Serie mit 9 mm-Platten weiterentwickelt.

Zusammen mit dem Anstellwinkel von 12 Grad ermöglicht die Schneidengeometrie nicht nur Planfräsen, sondern auch die Bearbeitung von 90°-Schultern und Taschen. Besonderes Augenmerk wurde bei der Entwicklung auf hohe Prozesssicherheit gelegt. „Mich freut es zu sehen, dass wir dieses Ziel auch bei Vecoplan sehr gut erreicht haben“, so Yildrim.

Mit zwei oder drei Schwesterwerkzeugen im Magazin ist Vecoplan nun in der Lage, auch in einer mannlosen Nachtschicht prozesssicher zu fertigen. „Morgens wenn ich reinkomme, brauche ich keine Angst zu haben, dass über Nacht ein Schaden passiert ist“, freut sich Daniel Dittmann. Bleibt nur noch eine Befürchtung: Konnte der Spänecontainer die Ausbeute der produktiven Nacht aufnehmen oder ist er übergelaufen?

Kontakt: