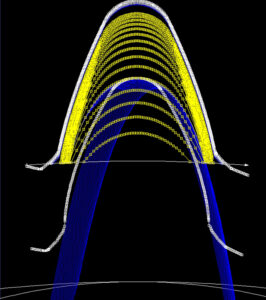

Dank des neuen Technologiemoduls können Anwender bereits bei der Auslegung eines Wälzschälrades für eine vorgegebene Verzahnung die realen Randbedingungen beim Wälzschälen einbeziehen. Dazu stehen wichtige Informationen für den effizienten Einsatz zur Verfügung, beispielsweise die Analyse der wirksamen Span- und Freiwinkel, die Randbedingungen für die Schnittaufteilung und die Hauptzeiten für die Fertigung.

Auch die Frage, wie weit das jeweilige Wälzschälrad nachgeschärft werden kann, beantwortet das Technologiemodul: Einstelldaten für den Einsatz im nachgeschliffenen Zustand werden optimiert; die Profilanalyse für die Verzahnung zeigt, wann Toleranzen überschritten werden.

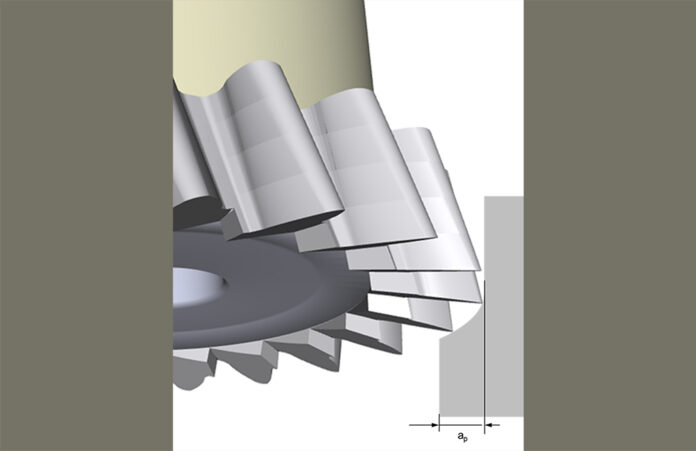

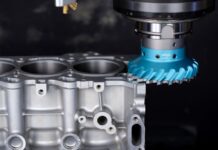

Für das Wälzschälen als wirtschaftliches und flexibles Verzahnverfahren stehen Innenverzahnungen und Verzahnungen mit verfahrensbegrenzenden Störkonturen im Vordergrund. Die Verzahnungstypen können vielfältig sein: beginnend mit beliebig korrigierten evolventischen Laufverzahnungen über Steckverzahnungen bis zu Zahnriemen- oder Kettenradprofilen. Wichtig ist, insbesondere beim Einsatz des Wälzschälens als Fertigbearbeitung, die erreichbare Genauigkeit: Durch Wälzschälen sind Verzahnungen in einem Modulbereich von etwa mn = 0,3 bis mn= 8 mm in DIN-Qualität 5 herstellbar.

Die Auslegung und Fertigung hochwertiger Wälzschälräder stellt allerdings hohe Ansprüche an Entwicklung, Fertigungstechnik und Qualitätssicherung. Für den Erfolg sind leistungsfähige und für diese Bereiche durchgängig einsetzbare Softwaretools entscheidend.

Durch den Einsatz der esco Software mit neuem Technologiemodul können Werkzeughersteller ihren Kunden das optimale Werkzeug für den jeweiligen Einsatzfall bestmöglich präsentieren und die Vorteile hinsichtlich der Wirtschaftlichkeit im Einsatz überzeugend belegen.

Durch die Optimierung der Einflussgrößen für Verschleiß und Werkzeuglebensdauer werden darüber hinaus die Werkzeugkosten pro gefertigter Verzahnung minimiert. Und dies wiederum ist ausschlaggebend für die Entscheidung für genau dieses Werkzeug und das Verfahren „Wälzschälen“.

Während das Technologiemodul als leistungsfähiges Tool bei der Werkzeugauslegung eingesetzt wird, steht dem Anwendungsspezialisten des Werkzeuglieferanten für das „Finetuning“ vor Ort ein nahtlos anbindbares Applikationsmodul mit einem zugeschnittenen technologischen Funktionsportfolio zur Verfügung.

Ergibt sich aus der Prozessoptimierung unter realen Zerspan- und Maschinenbedingungen die Notwendigkeit, das Werkzeug geometrisch zu optimieren, können die an der Maschine ermittelten Informationen der Konstruktionsabteilung unmittelbar in einem Korrekturdatensatz zur Verfügung gestellt werden.

Kontakt: