Ein Hybridprozess, bestehend aus Hartdrehen und Feinschleifen in einer Maschine, ist kein neues Konzept. Durch eine geschickte Kombination lassen sich in mehreren Bereichen Gewinne erzielen, und das bei weniger Prozessschritten. Hartdrehen bietet vor allem bei komplexen Formen und wenn eine Kombination aus Innen- und Außenbearbeitung erforderlich ist, Vorteile.

Das Schleifen wiederum eignet sich besser für lange und dünnwandige Werkstücke. Darüber hinaus kann durch Schleifen eine drehungsfreie Oberflächenstruktur erreicht werden, die manchmal erforderlich oder vorgeschrieben ist. Die Kombination dieser Techniken gibt dem Verfahrenstechniker viel mehr Flexibilität, um die Stärken und Möglichkeiten der einzelnen Bearbeitungstechniken zu nutzen.

Spezifische Anforderungen

Die Kombination von Bearbeitungstechniken in einer Maschine ergibt sich aus der ständigen Notwendigkeit, die Anzahl der Bearbeitungsschritte zu reduzieren, die Kosten zu senken, die Oberflächenqualität und/oder -struktur zu verbessern und den Werkzeugverschleiß zu verringern. Bei einem Werkstück liegt der Schwerpunkt jedoch auf der Oberflächenqualität oder der Erzielung einer bestimmten Oberflächenstruktur, die beim Hartfeindrehen nicht erreicht wird.

Bei dem anderen komplexen Werkstück hingegen sind sehr hohe Maßgenauigkeit und Oberflächenqualität bei sehr hohen Stückzahlen erforderlich. Die Bedürfnisse jedes Kunden und jeder Anwendung können daher sehr unterschiedlich sein. Basierend auf diesen unterschiedlichen Anforderungen hat Hembrug verschiedene MikroTurnGrind-Maschinen und -Lösungen entwickelt.

Kombination von Hartdrehen und Schälschleifen. Eins plus eins ist mehr als zwei.

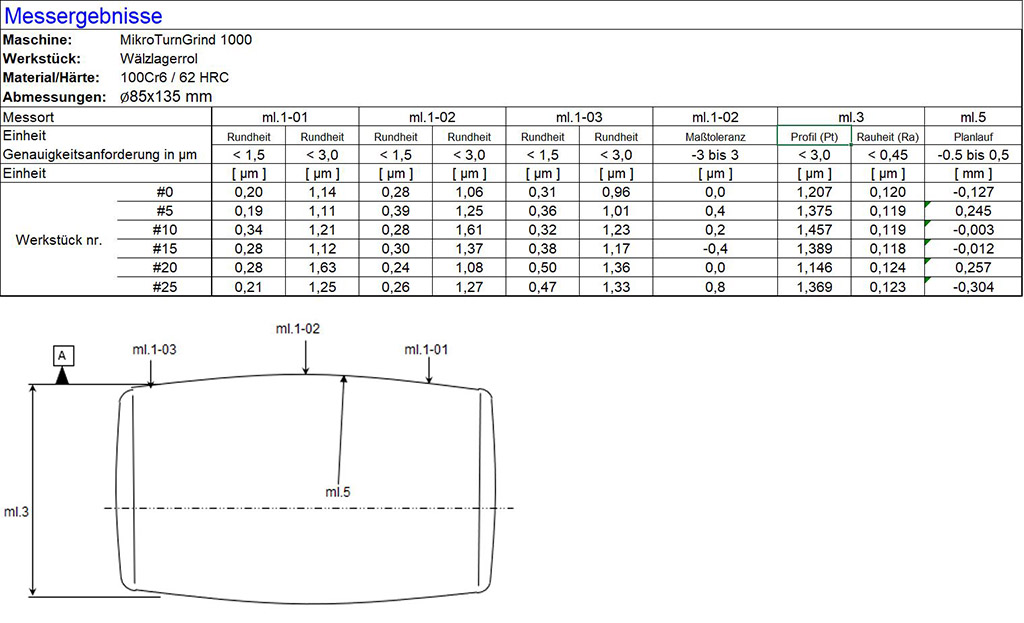

Für einen großen und namhaften Wälzlagerhersteller hat Hembrug in der MikroTurnGrind 1000 das Hartdrehen mit dem Schälschleifen bei der Herstellung von Lagerwalzen kombiniert. Wo bisher ein Prozess über mehrere Maschinen mit den notwendigen Umrüstzeiten erforderlich war, kann dies nun in einem Durchgang auf einer MikroTurnGrind 1000 realisiert werden.

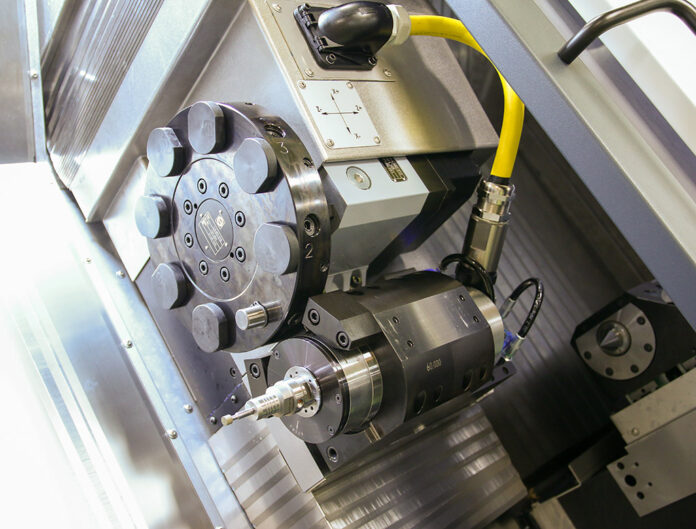

Die vor 3 Jahren vorgestellte MikroTurnGrind 1000 ist eine vollwertige hybride Hartdreh-/Feinschleifmaschine. Die Maschine ist mit einer B-Achse ausgestattet, die die Drehwerkzeuge und die optionalen Innen- und Außenschleifspindeln aufnimmt. Anstelle des herkömmlichen Schleifens hat Hembrug die Maschine jedoch zusätzlich zu den Standard-Drehwerkzeugen mit einer CBN-Schleifscheibe ausgestattet.

Der große Vorteil des Schälschleifens ist, dass es die Haltbarkeit und Effizienz von CBN-Scheiben mit den Vorteilen des Hochgeschwindigkeitsschleifens verbindet. Dadurch ist die Fertigbearbeitung verschiedener Lagerrollen mindestens 2x schneller als die herkömmliche Fertigbearbeitung. Weitere Vorteile sind eine verbesserte Genauigkeit durch Vermeidung von Spannfehlern und geringere Werkzeugkosten. Diese sind bei der Schälkiesbearbeitung deutlich geringer als beim reinen Hartfeindrehen. Außerdem müssen durch den Einsatz der CBN-Schleifscheibe die Wendeschneidplatten nicht so oft gewechselt werden.

MikroTurnGrind Vertikal

Ebenfalls neu im Programm sind die MikroTurnGrind 100 und die MikroTurnGrind Vertical. Die MikroTurnGrind Vertical ist wie die MTG1000 eine vollwertige Hybrid-Hartdreh- und Feinschleifmaschine und eignet sich für größere Werkstücke bis zu einem Durchmesser von 1.000 mm.

Die Maschine verfügt über einen Werkzeugwechsler mit 46 Positionen für die Dreh- und Schleifwerkzeuge. Für den Wechsel des Drehstempels, der Schleifspindel und/oder der Frässpindel wird ein automatisches System eingesetzt. Die Aufnahme für den Drehstößel bzw. die Schleifspindel in der Z-Achse besteht aus einer Hirth-Kupplung mit bewährter, langjähriger Genauigkeit, Zuverlässigkeit und Robustheit. Die Schleifspindel hat eine Drehzahl von bis zu 12.000 U/min und verfügt über eine B-Achse mit einem Bereich von +/- 115°.

MikroTurnGrind 100

Die MikroTurnGrind 100 ist eine Hartdreh- und Feinschleifmaschine auf Basis der Mikroturn 100, jedoch standardmäßig mit einer Schleifspindel mit 60.000 U/min ausgestattet. Diese Maschine ist gut geeignet für komplexe Werkstücke, bei denen auch kleinere Bohrungen unter 2 mm bearbeitet werden müssen.

Beim Hartdrehen ist es aufgrund einer zu niedrigen Schnittgeschwindigkeit schwieriger, die richtige Größe und Oberflächengenauigkeit zu erreichen. Diese Maschine verfügt über eine Schleifspindel, die mit Hilfe eines Nullpunktspannsystems in 10 Minuten montiert und demontiert werden kann.

Die Schleifspindel ist austauschbar und ermöglicht das Innenschleifen auf einer Maschine mit einem Reitstock. Die Schleifspindel kann in verschiedenen Drehzahlen geliefert werden. Die Schleifspindel mit Nullpunktkonfiguration kann als Nachrüstung für bestehende Maschinen und als Option für neue Maschinen geliefert werden.

Erfolgsfaktoren für ein hybrides Verfahren

Die Basis für einen erfolgreichen, hochgenauen Hybridprozess wird mit der richtigen Maschine und dem Wissen über den Hybridprozess gelegt. Um eine hohe Genauigkeit zu gewährleisten, ist jede Hembrug MikroTurnGrind-Maschine mit dem von Hembrug entwickelten hydrostatischen Lagersystem ausgestattet. Dieses verschleißfreie System bietet hervorragende Dämpfungseigenschaften und sorgt dafür, dass jede Maschine auch nach 20 und mehr Jahren noch die gleiche Genauigkeit liefert.

Die thermische Stabilität wird durch die aktive Kühlung der wichtigsten Maschinenkomponenten und die Aufrechterhaltung der Öltemperatur auf einem stabilen Niveau erreicht. Die hydrostatische Hauptspindel hat eine Rundlaufgenauigkeit von < 0,1 Mikron, hydrostatische X- und Z-Achsen mit einer Wiederholgenauigkeit von 0,2 Mikron und eine Positioniergenauigkeit von < 1 Mikron.

Synergie mit Danobat

Das Schleifen ist zwar komplexer in der Einrichtung und Umstellung auf ein anderes Werkstück, erfordert aber letztlich nur wenig Wissen und Erfahrung des Bedieners an der Maschine, sobald der Prozess eingerichtet ist. Hartdrehen in Kombination mit Schleifen erfordert jedoch mehr Prozesswissen und die Interaktion zwischen den beiden Prozessen. Für eine erfolgreiche Integration ist sicherlich ein Verfahrensingenieur erforderlich.

Mit der Übernahme des Maschinenherstellers durch die Danobat, einem Unternehmen im Bereich der Schleiftechnik, ist der Weg frei für weitere Entwicklungen im Bereich der Integration der Schleiftechnik. Beide Hersteller sehen viele Synergieeffekte im Wissensaustausch und der Weiterentwicklung des hybriden Verfahrens, insbesondere im Bereich Software und Industrie 4.0.

Die vielen Vorteile eines Hybridverfahrens

Ein Hybridverfahren bietet in der Tat große Flexibilität, Genauigkeit und wirtschaftliche Vorteile, insbesondere für Hersteller von kleinen bis mittlere Serien und einer Vielzahl von Werkstücktypen. Die MikroTurnGrind von Hembrug hat bewiesen, dass sie mehrere, zeit- und arbeitsintensive Maschinen/Prozesse durch eine einzige Maschine ersetzen kann.

Und nicht nur das: Jede Maschine bietet hohe Genauigkeiten sowohl beim Hartdrehen als auch beim Feinschleifen. Ein starkes Unterscheidungsmerkmal ist, dass sich diese Eigenschaften im Laufe der Zeit und bei Gebrauch nicht verschlechtern. Dies macht die MikroTurnGrind-Maschinen zu einer Investition, bei der die Genauigkeit der Maschine auch nach jahrzehntelangem Einsatz erhalten bleibt.

Kontakt: