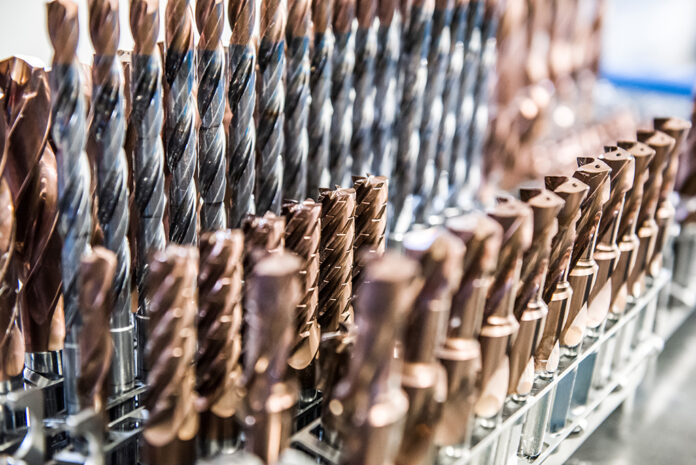

In allen Branchen, in denen Metall verarbeitet wird, ist die Standzeit der Werkzeuge ein wichtiges Thema. Dabei streben Unternehmen, wie in allen anderen Bereichen auch, nach der größtmöglichen Effizienz. Müssen Werkzeuge, wie zum Beispiel Bohrer, häufig wegen Verschleiß ausgetauscht werden, senkt dies die Effizienz der Bearbeitungsprozesse. Denn für den Austausch der Werkzeuge müssen die Maschinen gestoppt werden und können in dieser Zeit nicht produzieren, zudem wird die Zeit der Mitarbeiter gebunden. Nicht zuletzt sind neue Werkzeuge ein Kostenfaktor in der Anschaffung.

Die Sonderwerkzeuge von Müller Präzisionswerkzeuge bestechen durch eine besonders hohe Standzeit. Dies liegt vor allem daran, dass sie optimal auf die Bedingungen vor Ort angepasst werden. Müller analysiert genau, welches Material wie bearbeitet werden soll und entwickelt zusammen mit dem Kunden die beste Lösung. Durch spezielle Beschichtungen, die Müller zusammen mit Partnern entwickelt, lassen sich die Standzeiten im Vergleich zu Standardprodukten sogar verdoppeln.

Müller unterstützt Kunden auch dabei, Prozesse zu optimieren. „Wir haben über 40 Jahre Erfahrung im Bereich Großserienzerspanung und beobachten, dass auch hier der Kostendruck kontinuierlich steigt. Deshalb nutzen wir unsere Erfahrung und Expertise insbesondere dafür, unsere Kunden bei der Prozessoptimierung zu unterstützen. Wir ermitteln für unsere Kunden Effizienzpotenziale in der Produktionskette und helfen ihnen dadurch, Kosten zu senken“, erklärt Mathias Schmidt, Geschäftsführender Gesellschafter der K.-H. Müller Präzisionswerkzeuge GmbH.

Müller greift dabei auch Erkenntnisse und Verfahren aus der Forschung auf. Sie entstehen in Zusammenarbeit mit verschiedenen Hochschulen und Technischen Universitäten in Entwicklungsprojekten, vor allem in den Bereichen Produktentwicklung und Fertigungsverfahren.

Darüber hinaus arbeitet Müller eng mit Maschinenherstellern und Anlagenbauern zusammen, um bestehende Produktionsverfahren weiter zu entwickeln. Diese Erfahrungswerte fließen in die Analysen mit ein. Bei der Optimierung von Prozessen und der Auswahl der richtigen Werkzeuge spielt immer der direkte Austausch mit dem Kunden vor Ort eine große Rolle. Dadurch entstehen oft langjährige Partnerschaften.

Hochwertige Medizintechnik effizient gefertigt

Ein Partner, der seit Jahren eng mit Müller zusammenarbeitet, ist SIMEON Medical. Seit 2010 entwickelt und vertreibt das Medizintechnikunternehmen Produkte für das Krankenhaus unter eigener Marke. Vom OP-Beleuchtungssystem über OP-Kamerasysteme und Deckenversorgungseinheiten für Operationssäle und Intensivstationen bis hin zum neusten Produkt, einem mobilen OP-Tisch: Mittlerweile ist das Portfolio so weit angewachsen, dass SIMEON als Lösungsanbieter für das Krankenhaus mit Fokus auf den Operationssaal anerkannt ist.

SIMEON hat dabei in den letzten Jahren verstärkt daran gearbeitet, die Fertigungstiefe In House zu erhöhen. Dadurch kann SIMEON auch die wachsenden Anforderungen der neuen europäischen Verordnung für Medizinprodukte, kurz MDR, problemlos erfüllen. „Unsere Strategie, so viel wie möglich selbst zu fertigen, hat sich besonders in der Corona-Pandemie ausgezahlt. Dadurch waren wir von den Verzögerungen in den Lieferketten weniger stark betroffen, als dies vermutlich früher der Fall gewesen wäre“, erklärt Tobias Lang, Geschäftsführer von SIMEON Medical.

Neben der Produktion der eigenen Produkte ist SIMEON auch weiterhin als OEM-Lieferant tätig. Hier liegen auch die Ursprünge des Unternehmens, bis man 2010 verstärkt auf die Entwicklung eigener Lösungen setzte. Durch den Aufbau eines neuen Maschinenparks und einer sehr effizienten Fertigung konnte SIMEON die Kapazitäten in der Produktion sukzessive steigern. In Kombination mit der hohen Produktionstiefe ist SIMEON nun in der Lage, zahlreiche Anwendungen auch anderen Unternehmen anzubieten.

„Der Wunsch nach kurzen Wegen, gepaart mit hoher Qualität und einem hohen Maß an Effizienz, hat nicht erst seit Corona stark zugenommen“, erklärt Lang. „Es gab Anfragen, ob wir auch Auftragsfertigungen durchführen würden. Das haben wir zum Anlass genommen, unser Geschäft zu erweitern und uns ein zweites Standbein zu schaffen.“

Die Vorgaben der MDR bezüglich Dokumentationspflicht in nahezu allen Bereichen machen diesen Service natürlich besonders für Medizintechnikhersteller interessant. SIMEON ist ISO 13485 und MDSAP zertifiziert und kann alle geforderten Dokumentationen bereitstellen. Es ist dem Unternehmen allerdings wichtig, sich nicht nur auf die Medizintechnik zu konzentrieren.

„Wir wollen auch Unternehmen aus anderen Bereichen als Produktionspartner zur Verfügung stehen. Als Medizintechnikunternehmen bedienen wir zwar standardmäßig die höchsten Anforderungen, auch bezüglich der Dokumentation. Es ist für uns aber auch kein Problem, uns individuell an die Anforderungen anderer Branchen anzupassen. Die hohen Maßstäbe der Medizintechnik sind schließlich nicht in allen Industrien erforderlich“, betont Lang.

Hohe Effizienz dank langer Standzeiten

Um die eigene Produktion hochwertiger Medizintechnik und den dazu benötigten Komponenten und die Lohnfertigung parallel erfolgreich umsetzen zu können, ist ein hohes Maß an Effizienz erforderlich. Dabei spielen vor allem hohe Standzeiten eine wichtige Rolle. Deshalb setzt SIMEON bei Anwendungen wie Fräsen, Bohren und Drehen schon seit über 10 Jahren auf die hochwertigen Werkzeuge von Müller Präzisionswerkzeuge.

„Wir kooperieren seit 2010 sehr intensiv mit Müller. Dank der engen Zusammenarbeit konnten wir unsere Fertigung immer weiter optimieren“, so Lang. Die Werkzeuge von Müller sind optimal auf jeden Anwendungsfall abgestimmt und sorgen für lange Standzeiten, reduzierte Rüstzeiten und senken dadurch auch die Werkzeugkosten in der Produktion. Dies führt dazu, dass die Bauteile eine hohe Qualität bei niedrigen Kosten pro Bauteil haben.

Mit einem automatisierten Dreh-/Fräszentrum sowie mehreren 5-Achs-Fräsmaschinen bearbeitet SIMEON unter Einsatz von speziell dafür ausgewählten Werkzeugen von Müller Produkte aus Edelstahl, Aluminium oder unterschiedlichen Kunststoffen. Aber auch schwer zerspanbare Materialien wie Titan, Bronze, Edelstahl oder Messing stellen im Lang- wie auch Kurzdrehen laut Geschäftsführer Tobias Lang kein Problem dar. Die 5-Achs-Simultanbearbeitung ermöglicht dabei eine hochwertige und zeitsparende Produktion; die Losgrößen reichen von 1 bis 100.000.

Durch einen kontinuierlichen Austausch und in gemeinsamen Workshops arbeiten die beiden Unternehmen daran, die Fertigungsprozesse weiter zu verbessern. „Müller ist für uns nicht nur ein Lieferant von Werkzeugen, sondern unterstützt uns als Partner auch sehr intensiv im Bereich der Prozessoptimierung“, erklärt Lang.

Schmidt stimmt zu: „Von der Zusammenarbeit mit SIMEON profitieren auch unsere Mitarbeiter in hohem Maße. Mit jedem neuen Produkt wächst unsere Partnerschaft und wir können unsere eigenen Produkte weiter verbessern. Der regelmäßige Austausch, auch bei SIMEON vor Ort, hilft uns dabei, gemeinsam weitere Optimierungspotenziale im gesamten Fertigungsprozess zu ermitteln.“ Durch den Wiederaufbereitungsservice von Müller für verschlissene Werkzeuge konnte SIMEON die Werkzeugkosten deutlich senken.

Kontakt: