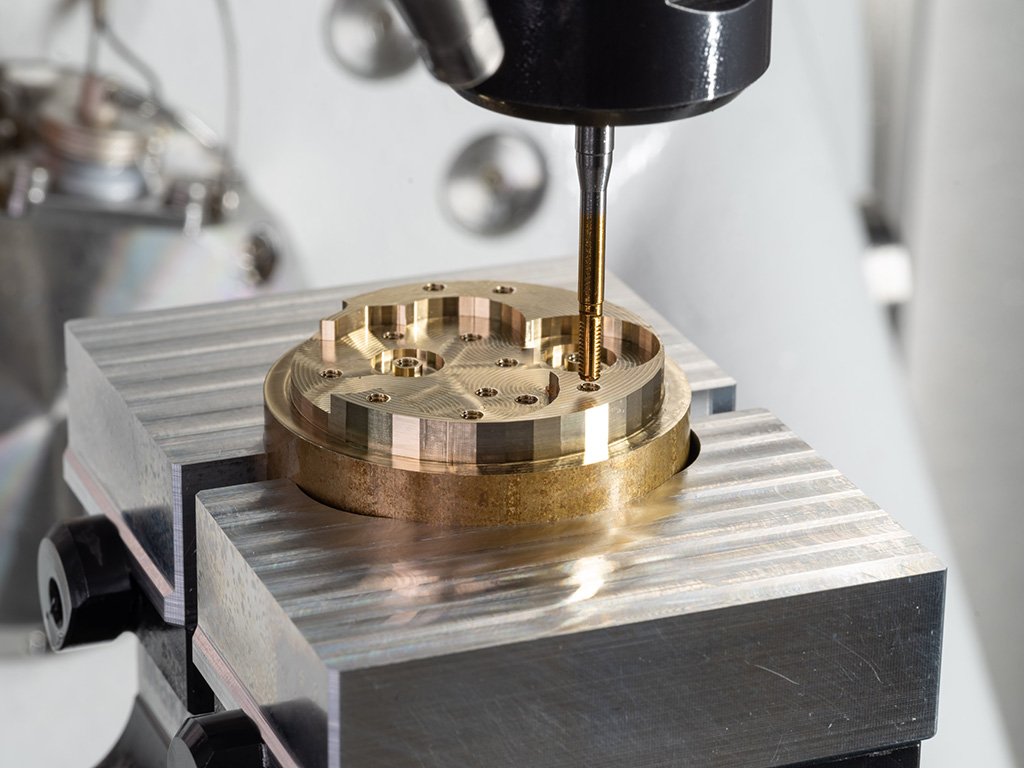

Höchstpräzise, kleine Bauteile prozesssicher herzustellen und miteinander als Baugruppen zu verbinden, ist eine besondere Herausforderung, der sich unter anderem Unternehmen der Uhren-/Schmuckindustrie sowie der Hochfrequenz- und Vakuumtechnik stellen müssen. Hierfür sind unter anderem innovative Bearbeitungszentren wie eine Kern Micro notwendig, die bei Bedarf eine dauerhafte Präzision von kleiner einem µm und reproduzierbare Oberflächengüten Ra im niedrigen Nanometerbereich gewährleisten.

Neben der hohen Qualität müssen diese präzisen Maschinen hohe Produktivitätsanforderungen erfüllen. Auch an diesem Punkt setzen die verantwortlichen Kern-Ingenieure an und optimieren ihre Technik regelmäßig. Spanabtrag sowie Achsbeschleunigungen werden erhöht, und ab sofort lassen sich Mikro-Innengewinde in den Größen M1 bis M3 beispielsweise in Aluminium bis zu drei Mal so schnell erzeugen, als das bisher möglich war.

Punchwerkzeuge als Mikroserie eingeführt

Entscheidend dafür ist eine neue Methode zur Gewindeherstellung, der Emuge Punch Tap. Vor rund fünf Jahren kam dieser erstmals auf den Markt und wurde ursprünglich für die Automobilindustrie in der branchengängigen Größe M6 konzipiert. Emuge-Franken sammelte damit viel Erfahrung und erweiterte das Werkzeugprogramm im nächsten Schritt auf die Durchmesser M3 bis M10. Jürgen Lange, Entwickler bei Emuge, erklärt: „Nach oben wird die Gewindegröße durch die hohen Drehmomente begrenzt, die ein Punch Tap benötigt. Nach unten sahen wir aber noch Spielraum und vergrößerten unser Programm entsprechend.“

2019 führte Emuge-Franken die sogenannte Mikroserie ein, die Durchmesser M1 bis M3 umfasst. Sie wird gerne von Smartphone-Herstellern genutzt und weckte zudem das Interesse von Kern Microtechnik. Alexander Stauder, Leiter Anwendungstechnik bei Kern, verdeutlicht: „Wir haben das Produktivitätspotenzial in diesem Prozess erkannt und wollen unseren Kunden ermöglichen, dieses zu erschließen.“

Basis für den Punch Tap ist ein innovatives Bearbeitungsprinzip. Mit zwei gegenüberliegend angeordneten Zahnreihen wird das Spezial-Gewindewerkzeug, im Bruchteil einer Sekunde in ein vorgebohrtes Loch hineingestoßen. Bei diesem Vorgang entstehen zwei Nuten. Danach dreht die Spindel um 180 Grad linksherum während die axiale Vorschubachse gleichzeitig um eine halbe Gewindesteigung zurückzieht. Mit dieser Bewegung wird das Gewinde geformt. Da sich die Zahnreihen nun wieder in den vorher erzeugten Nuten befinden, lässt es sich anschließend einfach herausziehen. Fertig.

Gewinde in bleifreies Messing punchen

Als weitere Voraussetzung für das Gelingen des Punch Tap nennt der Emuge-Ingenieur die Beschaffenheit des zu bearbeitenden Materials: „Die Werkstoffe müssen gut formbar sein, wie etwa Guss- und Knet-Aluminiumlegierungen. Stahl ist aktuell nicht bearbeitbar, und auch ‚normale‘ Messinglegierungen eignen sich nicht, da sie eine zu geringe Bruchdehnung haben, um mit einem formenden Verfahren bearbeitet werden zu können.“

In einigen Kern-Kundenmärkten – wie etwa der Uhrenindustrie – kommt aber häufig sogenanntes EcoBrass (bleifreies Messing) zum Einsatz. Durch das Fehlen von Blei lässt sich dieses Material gut formen und kommt somit auch für den Punch Tap in Frage. Grund genug für Kern und Emuge-Franken, im März und Oktober 2020 auf verschiedenen Bearbeitungszentren gezielte Gewindepunch-Versuche durchzuführen um eine geeignete Zyklusvariante für EcoBrass festzulegen.

Inzwischen funktioniert der Punch Tap-Prozess auch in EcoBrass zuverlässig und ist für die Mikro-Gewindeserie auf der gesamten Kern-Micro-Plattform implementiert. Die umsetzbare Gewindegröße hängt letztlich von der Spindel ab, mit der das jeweilige Bearbeitungszentrum ausgestattet ist. So lassen sich mit HSK 25 Spindeln (1,1 Nm Drehmoment) bis zu 2 x D tiefe M2-Gewinde erzeugen. Verfügt die Maschine über eine HSK 40 Spindel (5,9 Nm Drehmoment), sind sämtliche Gewindegrößen bis M3 herstellbar.

Punch Tap Zyklus in Kern-Maschinen

Der Punch Tap Zyklus steht ab sofort in allen neuen Maschinen der Kern Micro Baureihen standardmäßig zur Verfügung. Kern-Ingenieur Alexander Stauder ergänzt dazu: „Auf Wunsch unserer Kunden rüsten wir auch deren Bestandsmaschinen damit auf, parametrieren sie und schalten den Zyklus in der Steuerung frei.“ Dieser kann dann vom verantwortlichen Programmierer einfach in die relevanten Programme integriert werden.

Grundsätzlich enthält der Gewindepunch-Zyklus drei verschiedene Bewegungsablauf-Varianten. Welche zu verwenden ist, hängt von Material, Gewindegröße und Spindel ab. In Aluminium eignet sich häufig die schnellste Variante. Bei EcoBrass stellt sich das etwas anders dar, wie die Testingenieure während der Versuche feststellten. Emuge-Entwickler Jürgen Lange erläutert: „Das bleifreie Messing fließt nicht so gut wie Aluminium. Daher empfehlen wir hierfür eine softe Zyklusvariante, die das Gewinde nochmals nachformt.“

Der Produktivitätsvorteil bei bleifreiem Messing liegt damit laut Kern gegenüber dem Gewindebohren/-schneiden immer noch bei knapp 60 Prozent. Dabei sind die Gewinde stets lehrenhaltig und erfüllen höchste Qualitätsansprüche.

Kontakt: