Im Werk Weilbach in der Nähe des Hauptstandortes Aschaffenburg, fertigt die Linde Material Handling GmbH in erster Linie Gegengewichte für ihre Gabelstaplerserien. Alle Gegengewichte bis 5 Tonnen werden im Werk Weilbach hergestellt, was einer Jahresproduktion von etwa 40.000 Komponenten entspricht.

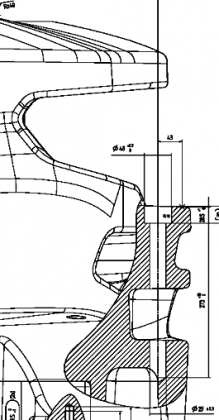

Die Bearbeitung der Bohrung für die Anhängerkupplung war bisher schon äußerst aufwändig, durch eine Umstellung des Designs ist diese Bearbeitung in der neuen Serie noch anspruchsvoller geworden. Eine zusätzliche Hecktraverse bedingt, dass die benötigten Bohrwerkzeuge noch deutlich länger werden.

Zudem beinhaltet die Bohrung einen zusätzlichen Bohrungsaustritt und Wiedereintritt ins Material, sowie einen schrägen Austritt in eine Halbbohrung, um Regenwasser etc. ausfließen zu lassen.

Dieses neue Design stellte also eine zusätzliche Herausforderung an eine schon bisher „ehrgeizige Bearbeitung“ dar. Die Tatsache, dass das neue Design mit Hecktraverse Standard für alle weiteren Serien wird, war der Anlass, dass sich die verantwortlichen Produktionsplaner bei Linde MH in Weilbach, Markus Edelmann (Linde MH Arbeitsplanung) und Ralf Niedermayer (Linde MH Arbeitsplanung), intensiv um eine prozesssichere Bearbeitung der „Anhängerkupplungsbohrung“ bemühten.

Zu Beginn des Jahres 2019 haben die zuständigen Fertigungsplaner im Markt befindliche Werkzeuge bei dieser Bearbeitung eingesetzt, jedoch mit mäßigem Erfolg. Der Prozess war nicht stabil und die Bohrungen verliefen stark. Es kam sogar zu Kaltverschweißungen der eingesetzten Bohrwerkzeuge.

Aufgabenstellung an INGERSOLL Werkzeuge GmbH

Seit etwa 20 Jahren hat man bei der Linde Material Handling GmbH Werk 4 in Weilbach gute Erfahrung mit INGERSOLL Werkzeugen gemacht und auch schon erfolgreich Sonderwerkzeuge eingesetzt. Deshalb wurde im Frühjahr 2019 Hermann Schimmer (INGERSOLL Key-Account Manager) um Unterstützung gebeten.

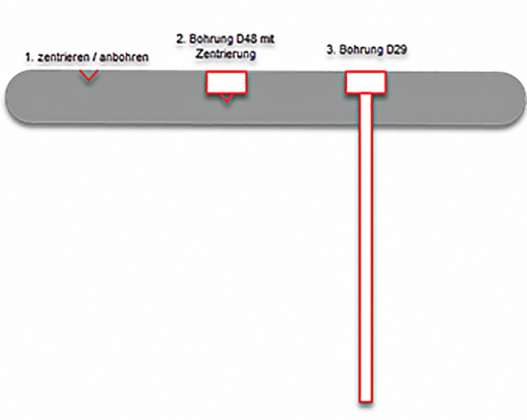

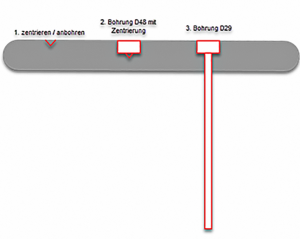

In gemeinsamer Planung wurde die Bearbeitung der Bohrung für die Anhängerkupplung in den folgenden drei Schritten vorgesehen:

- Zentrieren mit INGERSOLL ChipSurfer in Sonderausführung mit NC-Anbohrer.

- Bohrung D = 48 mm plus Zentrierung mit Vollbohrer der Serie GoldTwin mit zwei effektiven Schneidkanten

- Komplettbohrung mit Sonderbohrer (SpadeTwist) Längen-Durchmesser-Verhältnis etwa 21:1

Die Spitzenwinkel der drei Werkzeuge müssen aufeinander abgestimmt sein. Alle Werkzeuge können aufgrund geometrischer Gegebenheiten nur mit einem SK50 Steilkegel eingespannt werden. Die Werkzeuge sollten mit möglichst wenigen Schnittstellen und so kurz wie möglich ausgeführt werden.

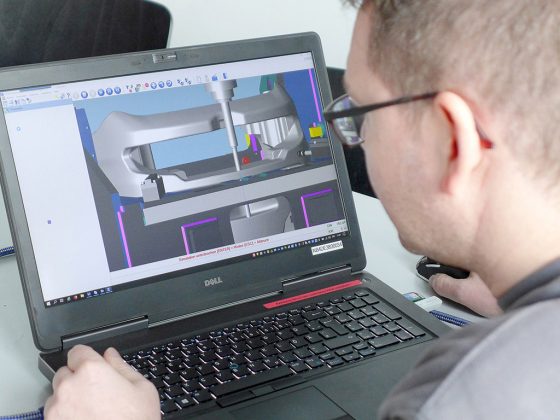

Für die Planung der Testwerkzeuge, besonders im Hinblick auf Störkonturen und optimal möglichem Durchmesser, hat Ralf Niedermayer (Linde Arbeitsplaner) die vorgesehenen Bearbeitungsschritte am CAD-System visualisiert und das Ergebnis gemeinsam mit Markus Edelmann (Arbeitsplaner Linde) und Hermann Schimmer (INGERSOLL Key Account Manager) diskutiert und beschlossen.

Die geplanten Testwerkzeuge wurden bei INGERSOLL nach den Vorgaben und Skizzen konstruiert und gefertigt, und konnten kurzfristig eingesetzt und getestet werden.

Erste Bearbeitung: Zentrieren

Für die erste der drei Bearbeitungsschritte war ein Zentrierbohrer im ChipSurfer Design geplant und gefertigt. Da, wie erwähnt, der Spitzenwinkel der drei Werkzeuge gleich sein sollte, wurde ein ChipSurfer plus NC-Anbohrer als Sonderwerkzeug hergestellt.

Die INGERSOLL Familie der ChipSurfer Werkzeuge ist eine umfassende Serie von kleineren Werkzeugen mit Wechselkopfsystem. Die Werkzeuge stehen für viele Anwendungen im kleinen Durchmesserbereich zur Verfügung, vom Schaftfräser über Formfräser, Schlichtfräser bis hin zum Gewindefräser. Selbst PKD-bestückte Werkzeuge sind erhältlich und natürlich die hier benötigten Zentrierbohrer. Weiterhin stehen Aufnahmen, Verlängerungen und Adaptionen in verschiedensten Ausführungen zur Verfügung.

Die Wechselgenauigkeit des ChipSurfer Systems von +/- 20 µm erlaubt den Austausch der Werkzeuge direkt an der Maschinenspindel und vereinfacht somit die Handhabung der Werkzeuge in der Praxis. Da diese Zentrierbearbeitung von allen drei Operationen, in Bezug auf Bearbeitung und Werkzeuglänge, die unkritischste war, konnte dieser erste Step erwartungsgemäß ohne Probleme durchgeführt werden.

Zweite Bearbeitung: Bohrung der Ansenkung D = 48 mit Zentrierung

Für diese Bearbeitung war ein Werkzeug aus der Serie INGERSOLL GoldTwin vorgesehen. Die hier gewählte Bohrerserie hebt sich durch zwei effektive Schneiden hervor. GoldTwin ist ein kombiniertes Wechselkopf/Wendeschneidplattenbohrersystem für größere Bohrdurchmesser. Es kombiniert zwei Bohrertypen, zum einen das Wechselkopfsystem mit einem Vollhartmetallkopf und zum anderen das Wendeschneidplattenbohrersystem.

Der Vollhartmetallkopf sorgt für eine hervorragende Selbstzentrierung des Bohrers, und die 4-schneidige Wendeschneidplatte mit Wiper-Geometrie trägt zu einer verbesserten Oberflächenqualität und Maßhaltigkeit der Bohrung bei. Durch diese Kombination erhält man ein wirtschaftliches Bohrsystem mit zwei effektiven Schneidkanten für eine hohe Zerspanungsleistung.

Die Bohrkörper sind mit innerer Kühlmittelzufuhr ausgestattet, äußerst stabil und durch eine spezielle Oberflächenbehandlung sehr verschleißfest. Auch dieses Werkzeug konnte beim Testeinsatz auf Anhieb überzeugen und der Bohrungsdurchmesser (D = 48+0,2 mm) wurde in Toleranz mit nur einem Schnitt produziert.

Dritte Bearbeitung: Einbringung der Bohrung für Anhängerkupplung

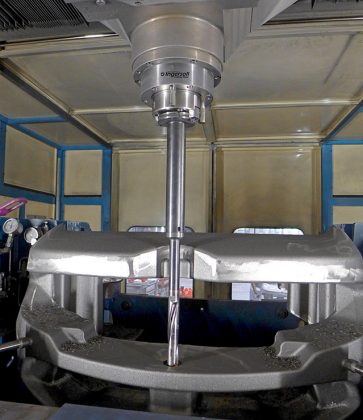

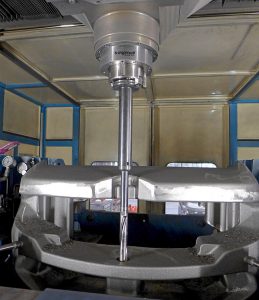

Die größte Herausforderung und auch der kritischste Part der Bearbeitung der Bohrung für die Anhängerkupplung war das Einbringen der langen Hauptbohrung. Hier hatten die bisherigen Tests noch nicht überzeugen können. Für diese anspruchsvolle Bearbeitung hatte das Expertenteam von Zerpanungsfachleuten der Linde- und INGERSOLL GmbH ein Sonderbohrwerkzeug mit einem notwendigen Längen-Durchmesser-Verhältnis von ca. 21:1 entwickelt.

Die Hauptschneide dieses überlangen Sonderwerkzeuges bildete ein Standard-Wechselkopfvollbohrer aus der SpadeTwist-Serie. Die Verwendung dieses vielfach bewährten Bohreinsatzes erhöht die Chancen auf eine erfolgreiche Bearbeitung.

Die INGERSOLL SpadeTwist Wechselkopfvollbohrer sind eine äußerst produktive Bohrerlinie für größere Durchmesser. Die Serie zeichnet sich durch intelligente Konstruktionsdetails in Bezug auf Klemmung und Wechselgenauigkeit aus. Die Klemmtechnologie ermöglicht ein schnelles, stabiles und sicheres Klemmen des Bohrkopfes.

Durch eine asymmetrisch ausgeführte Schnittstelle und die selbstzentrierende Geometrie ist eine fehlerfreie Montage des Bohrkopfes gewährleistet und somit die Werkzeug- und Wechselgenauigkeit erhöht. Zum Wechseln des Bohrkopfes ist eine Entfernung der Klemmschraube nicht notwendig.

Nach Lösen der Klemmschraube (ca. 3 – 5 Umdrehungen) kann der Bohrkopf ausgetauscht werden, wodurch ein leichter Bohrkopfwechsel direkt an der Maschine möglich ist. Der stabile Bohrerschaft bietet innere Kühlmittelzufuhr und durch gedrallte Spannuten eine einfache und sichere Entspanung.

Nicht nur die benötigte Werzeuglänge von 630 mm bei 29 mm Bohrdurchmesser ist bei dieser Bearbeitung das Kriterium. Zusätzlich handelt es sich noch um eine Bohrung mit Schnittunterbrechung und einem halbseitigen Austritt, der eventuell eindringendes Regenwasser wieder ausfließen lässt.

Auch diese Bearbeitung verlief vom ersten Testeinsatz an prozesssicher und sehr zufriedenstellend für alle Beteiligten.

Resümee

Die bei Linde MH verantwortlichen Arbeitsplaner für diese Bearbeitung, Markus Edelmann und Ralf Niedermayer, zeigten sich nach dem überaus gelungenen Testeinsatz der drei Bohrwerkzeuge sehr erleichtert.

„Wir hätten nicht gedacht, dass das so problemlos läuft“, war ihre übereinstimmende Meinung, der sich auch Tobias Fahsel (Linde MH Leiter Engineering) bei einer weiteren Erprobung der Testwerkzeuge anschloss.

Das positive Ergebnis bei der Anhängerkupplungsbohrung ist für die Produktionsverantwortlichen bei Linde MH von großer Bedeutung.

Kontakt: