Längst werden Kunststoff-Zahnräder nicht mehr nur in Nischen wie dem Modellbau eingesetzt. Durch ihre additive Fertigung ergeben sich inzwischen Möglichkeiten, die bisher mechanisch nicht umsetzbar waren. „Das gilt beispielsweise für die Optimierung der Zahnradgeometrie“, stellt Tom Krause, Leiter Additive Fertigung bei der igus GmbH, heraus. „Da es sich um eine vergleichsweise neue Möglichkeit handelt, Zahnräder zu konstruieren, vermitteln wir jetzt in einem Online-Seminar, wie man diese Potenziale effektiv nutzen kann.“

Der Workshop dauert 30 Minuten und findet am 16. September 2020 um 10 Uhr statt. Die Teilnehmer sind anschließend in der Lage, die Lebensdauer von verschleißarmen und schmierfreien Tribo-Kunststoff-Zahnrädern in ihren jeweiligen bewegten Anwendungen und Umgebungen einfach zu bestimmen. Und das, ohne die deutlich umständlichere Tragfähigkeitsberechnung durchführen zu müssen.

Sie lernen Zahnmodul und Zahnbreite mit dem von igus bereitgestellten kostenlosen Online-Tool vorzunehmen und zu optimieren. Auf diese Weise können Versuchs- und Testzeiten auf dem Weg zur Serienanwendung erheblich reduziert werden. Neben einer theoretischen Einführung fokussiert sich der Workshop auf die praktische Tool-Nutzung. So können die Teilnehmer diese mit Blick auf ihren Anwendungsfall direkt ausprobieren und sofort Fragen an den Experten stellen.

Einfach und schnell zum 3D-gedruckten Zahnrad

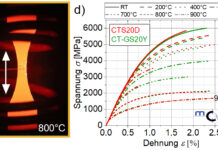

Die von igus bereitgestellten Online-Tools wie der iglidur Designer und der Zahnrad Lebensdauerrechner sind kostenlos und ohne Anmeldung auf der igus Webseite frei zugänglich. Die Datenbasis stammt direkt aus dem hauseigenen 3.800 Quadratmeter großen igus Testlabor, in dem Zahnräder aus verschleißfesten iglidur Kunststoffen, im Vergleich zu anderen Werkstoffen, umfangreich getestet werden.

So stellte sich dort in Testreihen heraus, dass aus iglidur gedruckte Zahnräder rund 80 Prozent verschleißfester sind als herkömmliche Kunststoffe. Mit mehr als 120.000 gedruckten Teilen im vergangenen Jahr und acht SLS-Druckern verteilt auf Europa, Asien und Amerika, gehört die additive Fertigung heute mit 11 eigenen verschleißfesten iglidur Werkstoffen fest zu den etablierten Produktionsverfahren des Unternehmens.

Interessentinnen und Interessenten finden hier mehr zum Online-Seminar und zur Anmeldung. Ist die Teilnahme aus terminlichen Gründen nicht möglich, kann die Seminar-Aufzeichnung im Anschluss an die Veranstaltung zugeschickt werden.

Kontakt: