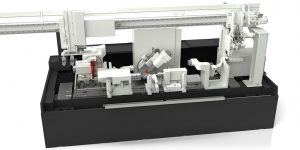

JUNKER kombiniert die einzelnen Bearbeitungsschritte von Rotorpaaren, ob vorgefertigt oder gegossen, in nur einer Maschine. Durch die Komplettbearbeitung auf der

JUMAT 6L 40-30 werden die Nebenzeiten reduziert, der Bedienaufwand verringert, die Qualität verbessert und die Effizienz des Endprodukts gesteigert. Die Anwendungsgebiete der Rotorpaare finden sich bei Luft- und Gaskompressoren, Expander, Vakuum- und Flüssigkeitspumpen. Mit der innovativen JUMAT 6L 40-30 können Rotoren mit einer Länge von 200 bis 650 mm und einem Umlaufdurchmesser von maximal 190 mm bearbeitet werden.

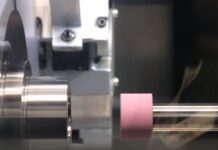

Die Rotorenschleifmaschine bearbeitet die Werkstücke, vermisst sie und kompensiert Abweichungen zur Sollgeometrie – all das in einer Maschine. Durch die daraus entstehende Wiederholgenauigkeit sind die Rotorpaare perfekt aufeinander abgestimmt. Die

Schleifoperationen setzen sich durch das Schruppschleifen des Profils, Schleifen der Außendurchmesser und Planschultern im QUICKPOINT-Verfahren sowie des anschließenden Schlichtschleifens des Schraubenprofils zusammen.

Als Zusatzoption ist es möglich das Werkstück im Nachgang in der selben Einspannung zu bürsten. Bei den Schleifspindelstöcken für das QUICKPOINT- und Profilschleifen sind ein automatisches, dynamisches Wuchtsystem sowie eine Anfahrsensorik eingebunden. Auch die typischen JUNKER Qualitätsmerkmale, wie das durchdachte Bedienkonzept und das hochstabile Maschinenbett findet sich bei dem neuen Maschinenkonzept wieder.

Dank des vollautomatischen Werkzeugwechslers mit bis zu 20 verschiedenen Werkzeugen und inklusive selbstständiger Datenverwaltung entfällt für den Maschinenbediener während dem Umrüstprozess das manuelle Ein- bzw. Ausbauen der Werkzeuge für das Profilschleifen inklusive zugehöriger Kühl- und Freispüldüsen.

Das Maschinenkonzept ist mit einem scannenden 3D-Messverfahren ausgestattet, welches Korrekturen ganz ohne externe Messmaschine ermittelt und die Bearbeitungsparameter in nur einem Arbeitsschritt optimiert. Das Ergebnis ist ein stabiler, in sich geschlossener Prozess, der zu deutlich besseren Schleifergebnissen mit Profilform-Genauigkeiten von derzeit +/- 3μm in der Praxis führt. Darüber hinaus können verschiedene Simulationen vorab durchgeführt werden, zum Beispiel der Abrichtbahn und der dazugehörigen Diamantradgeometrie sowie die Auswirkung der Schleifscheibenprofilveränderungen auf das Werkstück.

Bei bisher angewandten Schleifverfahren mussten Profil- und Steigungsverlauf eines Werkstücks nach einem Durchgang erst auf einer Messmaschine vermessen werden. Im Anschluss daran wurden die Korrekturen auf Basis des zuvor erstellten Messprotokolls eingelesen, um das zu bearbeitende Werkstück erneut zu schleifen. Dieser Vorgang wurde solange wiederholt, bis das gewünschte Ergebnis erreicht wurde. Ein recht aufwändiger und zeitraubender Prozess welcher mit der JUNKER Version nicht notwendig ist.

Das neue Profilescan-Verfahren von JUNKER hingegen erlaubt ein deutlich schnelleres Schleifen, Messen und Korrigieren in einer Einspannung. Zusätzlich lässt sich wertvolle Zeit einsparen, indem die keramisch gebundene CBN-Schleifscheibe entsprechend

abgerichtet und das Werkstück ohne erneute Einspannung nochmals geschliffen wird. Durch das Scannen der Steigungsverläufe direkt in der Maschine können Rundlauf-, Ein- sowie Auslauffehler der individuellen Nuten kompensiert und korrigiert werden.

Abgerundet wird das Maschinenkonzept mit einem vollintegrierten, innenliegenden Ladeportal, der das reibungslose Werkstückhandling innerhalb der Maschine sowie die Übergabemöglichkeit der Fertigteile außerhalb der Maschine übernimmt. Der Portallader

kann mit wenig Aufwand mittels Schnellverschluss auf neue Werkstückkonfiguration umgerüstet werden.

Kontakt: