Der Bessere und immer vorn dabei zu sein bedeutet in der Welt der Werkzeughersteller und Schleifer, tagtäglich 100 % genaue Werkzeuge auszuliefern und dabei in der eigenen Produktion maximal wirtschaftlich zu fertigen. Das meist verkaufte Modell, das zur Herstellung dieser hochpräzisen Werkzeuge beiträgt, ist die Universalmessmaschine »genius«.

Exakte Werkzeugvermessung ist in der zerspanenden Fertigung gang und gäbe. Dabei gehören Messgenauigkeiten im Mikrometerbereich zum Standard – denn nur mit Werkzeugen, deren Werkzeuggeometriedaten exakt ermittelt sind, lassen sich auch exakte Bauteile fertigen. Mit den Mess- und Prüfgeräten von ZOLLER können Werkzeughersteller die Werkzeuggeometriedaten direkt nach dem Schleifen ermitteln, protokollieren und nachweisen.

100% Kontrolle bei der Werkzeugherstellung

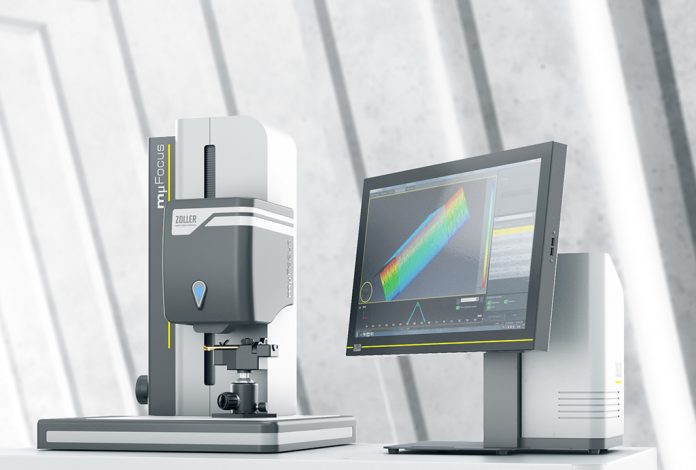

ZOLLER bietet für jede Werkzeugart den passenden Mess-Spezialisten und präsentiert diese auf der GrindTec mit neuen Features und in neuem Design: »genius« für die hochgenaue Vermessung von Werkzeugen aller Art, »threadCheck« zur Vermessung von Gewindewerkzeugen, »titan« zur Ermittlung und Vermessung der Schneidkantenpräparation, das kompakte »pomBasic« für die universelle Inspektion von Schaftwerkzeugen, »mµFocus« zur Ermittlung der Oberflächenrauheit und Vermessung der Schneidkantenpräparation sowie »hobCheck« für die vollautomatische Vermessung von Wälzfräsern.

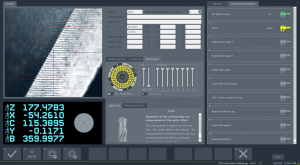

Mit der einmaligen Bediensoftware »pilot« vermessen die ZOLLER-Prüf- und Messmaschinen »genius« und »titan« die produzierten Werkzeuge vollautomatisch im Auf- und Durchlicht, ermitteln sämtliche relevante Parameter und protokollieren diese – egal, wie komplex das Werkzeug aufgebaut ist. Zugleich erleichtert die neue Version »pilot 4.0« aufgrund der selbsterklärenden Handhabung und der Ausrichtung an modernen Bedienkonzepten die Ausführung der Messprogramme.

Grundlage für den Messablauf sind die CAD/CAM-Daten des Schleifprozesses. Nach der Konstruktion des Werkzeugs und der Simulation des Schleifprozesses gehen diese Daten sowohl zur Schleifmaschine als auch parallel an die Steuerung der Prüf- und Messmaschine. Diese generiert daraus auf Knopfdruck einen automatischen Messablauf – entweder als Komplettvermessung oder zur Messung ausgewählter Parameter.

Die Prüf- und Messmaschinen »threadCheck« oder »hobCheck« besitzen eine zusätzliche schwenkbare Achse des Optikträgers. Mit dieser einmaligen Lösung von ZOLLER lassen sich auch steigungsbehaftete Werkzeuge wie Gewindebohrer oder Wälzfräser ganzheitlich und verzerrungsfrei vermessen.

Bei einem besonders hohen Werkzeugdurchsatz bietet sich die automatische Prüfung mit Roboterunterstützung an. Hierzu lässt sich das Automationssystem »roboset 2« an die Prüf- und Messmaschinen »genius«, »threadCheck« und »titan« anbinden.

Nah an der Werkzeugherstellung

Nach der Ermittlung der Werkzeug-Ist-daten auf einer der ZOLLER-Prüf- und Messmaschinen können diese über die »pilot« Software steuerungsgerecht an Schleifmaschinen zahlreicher Hersteller zurück übertragen werden. In der Steuerung der Schleifmaschine werden die Abweichungen zwischen Soll- und Ist-Wert direkt angezeigt. Die direkte Datenübertragung sorgt hier noch einmal mehr für prozesssichere Abläufe im Schleifprozess und spart dem Bediener Kosten und Zeit.

Prozessorientiertes Messen

Für den schnellen Werkzeug-Check zwischendurch ist das kompakte, universelle Inspektionsgerät »pomBasic« die optimale Lösung. Mit über 500 verkauften Geräten findet sich »pomBasic« in vielen Schleifereien weltweit. Es kann direkt neben der Schleifmaschine positioniert werden und ermittelt nach jedem Arbeitsschritt die Werkzeugparameter.

Das geschliffene Werkzeug wird aus der Schleifmaschine entnommen, in das Inspektionsgerät »pomBasic« eingelegt und angefahren, dann startet die Prüfung. Ausgestattet mit Kamerasystemen und der Bedienersoftware »pomSoft«, ebenfalls eine Eigenentwicklung aus dem Hause ZOLLER, werden die Kanten automatisch detektiert. Damit sind die Messergebnisse bedienerunabhängig und reproduzierbar. Der Bediener wird sicher durch die assistenzgeführten Messabläufe geleitet und die erforderlichen Parameter wie Abstände, Radien oder Winkel werden ermittelt.

NEU: Das Inspektionsgerät »mµFocus«

Für all diejenigen, die sowohl in der Fertigung als auch im Messraum ihre Werkzeuge und Wendeschneidplatten ganz genau unter die Lupe nehmen wollen, ist das neue Inspektionsgerät »mµFocus« die ideale Lösung. In zwei Ausstattungsvarianten ist dieses Gerät zur reinen Vermessung der Schneidkantenpräparation und zur zusätzlichen optischen Vermessung der Oberflächenrauheit erhältlich.

Neben ergonomischen Bedienelementen wie die leicht zu verfahrende Optik, der neuen, klar strukturierten und einfach zu bedienenden Software und der ausgeklügelten Konstruktion für maximale Präzision ist das »mµFocus« perfekt für sehr glatte und damit für metallische Oberflächen und ermöglicht gleichzeitig einen breiten Einsatzbereich für unterschiedlichste Messaufgaben.

ZOLLER auf der GrindTec 2020 in Halle 1, Stand 1025.

Kontakt: