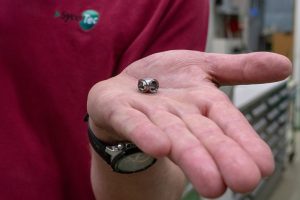

Für manch einen ist der Gang zum Zahnarzt ein Routine-Besuch, für andere die reinste Qual. Die kleinen Dentalinstrumente, die dabei zum Einsatz kommen, müssen bei Drehzahlen von bis zu 500.000 min-1 ganz präzise Arbeit leisten – und lassen nur erahnen, wie klein die Motoren und Antriebseinheiten sein müssen, die sich im Handstück des Zahnarztes befinden. Im idyllischen Leutkirch im Allgäu fertigt die SycoTec GmbH & Co. KG unter anderen genau diese Teile und stößt dabei auf knifflige Herausforderungen.

filigrane Teile für die Dental-Technik in

kleinen bis mittleren Losgrößen – wie

dieses Kopfstück, das sich am Ende eines jeden Zahnarzthandstücks befindet.

SycoTec fertigt aber nicht nur filigrane Bauteile für die Dentaltechnik, sondern ist auch inzwischen einer der größten Anbieter von Hochgeschwindigkeitsantrieben weltweit. Dieser Geschäftsbereich umfasst ein breites Spektrum an maßgeschneiderten Elektroantrieben, Motorkomponenten bis hin zu Turbogeneratoren und Sondermotoren. Auch das dritte Standbein, die „Components“, verlangt einiges an Knowhow und Erfahrung. Sämtliche Technologien wie Fräsen, Drehen, Schleifen, Honen, Laserschweißen, Tiefziehen und Roboterschweißen stehen zur Verfügung.

Fertigung: eine hohe Werkzeugvielfalt.

SycoTec fertigt sowohl mit statischen, als auch mit unterschiedlichsten rotierenden Werkzeugen. .

Das Handling der großen Vielfalt an statischen und rotierenden Werkzeugen, die auf den zahlreichen Werkzeugmaschinen zum Einsatz kommen, ist für SycoTec eine besonders große Herausforderung. Desweiteren müssen filigrane Bauteile mit sehr geringen Toleranzen in kleinen bis mittleren Losgrößen gefertigt werden – und das mit einer gleichzeitig hohen Effizienz. Hinzu kommt, dass Drehwerkzeuge auf Doppelhaltern im Bereich der Fertigung von Drehteilen für die Dental-Technik täglich exakt eingestellt werden müssen. Hierfür bot sich das Unternehmen ZOLLER mit dem Einstell- und Messgerät »hyperion« und der Werkzeugmess-Software »pilot« an.

Steigende Anforderungen forderten neue Investitionen

Die Entscheidung für mehr Effizienz durch Werkzeugvoreinstellung ist bei SycoTec bereits vor vielen Jahren getroffen worden. Seit 1985 arbeitete das Unternehmen mit drei ZOLLER-Messmaschinen. „Die Maschinen liefen, liefen und liefen – 20 Jahre lang einwandfrei“, so Benjamin Präg, Werkzeugmanagement bei SycoTec. Mit dem Wachstum des Unternehmens und der Erweiterung des Maschinenparks wurde mehr Platz benötigt. In Verbindung mit dem einhergehenden steigenden Werkzeugbedarf und den zunehmenden Anforderungen an Effizienz, entschied man sich letztlich für ein neues Messgerät, das die drei bisherigen Geräte ersetzen sollte.

„Für uns kam nur das Einstell- und Messgerät »hyperion« von ZOLLER in Frage aufgrund der horizontalen Einspannsituation, die der Situation auf der Drehmaschine exakt nachempfunden ist und der universellen Einsatzmöglichkeiten. Wir haben kein Unternehmen am Markt gefunden, das uns diese Gesamt-Lösung anbieten konnte“, bestätigte Christian Merk, Leitung Grundfertigung.

Drehwerkzeuge einfach und effizient auf Spitzenhöhe einstellen

Das Einstellen und Vermessen der Spitzenhöhe wurde bei SycoTec in der Vergangenheit umständlich mit Messuhr und Taster durchgeführt. Besonders vorteilhaft empfindet das Unternehmen heute die Möglichkeiten, die sich durch die schwenkbare Auflichtkamera ergeben mit welcher die Schneide genau inspiziert und diese Parameter exakt eingestellt und vermessen werden können.

„Durch diese zusätzlich gewonnenen Mess- und Einstell-Möglichkeiten sind wir erheblich schneller am „maßhaltigen Span“. Wir haben jetzt nicht nur ein brandneues, modernes Gerät in unserem Werkzeugvoreinstellraum stehen, sondern zudem auch noch mehr Platz und viel Zeit bei der Werkzeugeinstellung eingespart. Darüber hinaus ergeben sich durch die exakt eingestellten Spitzenhöhen weniger Werkzeugbruch der Schneidplatten. Das erspart uns zusätzlich noch Kosten“, fasst Benjamin Präg zusammen.

Ein weiterer Vorteil ist das Hinterlegen von Toleranzen für die zu vermessenden Werte. Zum Beispiel legt SycoTec für den Eckenradius an einer Schneidplatte eine obere und untere Toleranz fest. Setzt ein Werker versehentlich eine falsche Schneidplatte ein, wird der Eckenradius automatisch, ohne zusätzliche Bedienerinteraktion, mitgemessen. Liegen die gemessenen Werte außerhalb der Toleranz, wird dies über die Messgerätesoftware sofort ersichtlich und der Werker entsprechend gewarnt. So kann keine falsche Platte mehr an die Maschine kommen.

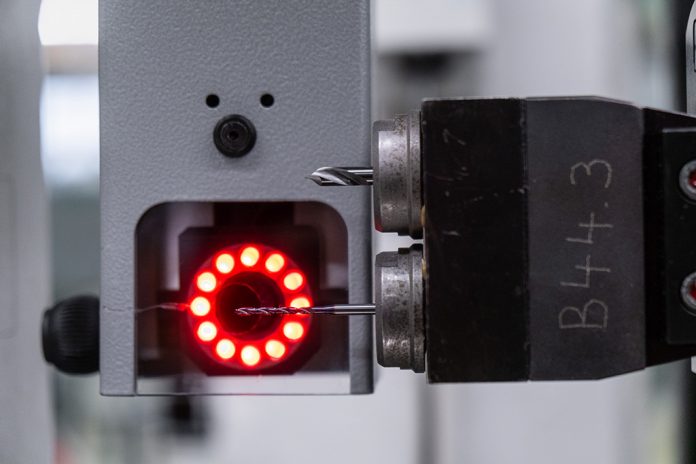

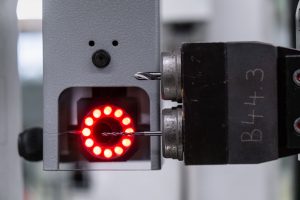

Herausforderung: Mehrfach-Drehhalter

Die Lang- und Universaldrehmaschinen, die bei SycoTec im Einsatz sind, werden sowohl mit angetriebenen Werkzeugen bestückt als auch mit stationären Drehwerkzeugen. Das ZOLLER-Einstell- und Messgerät »hyperion« kommt in allen Bereichen, sowohl bei den Universaldrehmaschinen von Index als auch im Langdrehbereich mit Star Maschinen, zum Einsatz. Gerade bei Letzteren kommen sehr häufig Mehrfach-Drehhalter zum Einsatz, die Platz für mehrere Drehwerkzeuge auf einem Halter bieten.

Ist ein solcher Mehrfach-Halter auf dem horizontalen Messgerät »hyperion« eingespannt und der Blick auf die Position zur Kamera gewendet, wird schnell klar: die Drehwerkzeuge verdecken sich zum einen gegenseitig, was eine Rundum-Vermessung erschwert. Zum anderen liegen die Werkzeugschneiden teilweise auch außerhalb der Mitte – also nicht auf der Drehlage 0, sondern um circa 15 bis 30 Millimeter versetzt. Mit einem vertikalen Messgerät ist eine Messung dieser Werkzeuge unmöglich.

„Dank der zusätzlichen Y-Achse auf dem horizontalen Gerät, was wir vor ZOLLER so noch nicht kannten, können wir die Drehwerkzeuge auf den Mehrfachhaltern komplett, schnell und einfach vermessen“, unterstreicht Christian Merk.

Gut aufgestellt für die Zukunft

ZOLLER-Messgeräts »hyperion«

ermöglicht die komplette Vermessung von Drehwerkzeugen auf Mehrfachhaltern

Um langfristig erfolgreich zu bleiben und auf zukünftige Anforderungen vorbereitet zu sein, setzt SycoTec auf eine nachhaltige Planung seines Maschinen- und Anlagenparks. „Wir wollten ein Gerät, mit dem wir die nächsten Jahre keine Kompromisse eingehen müssen“, so Christian Merk. Das ZOLLER-Messgerät bietet dem Unternehmen umfassende Vernetzungsmöglichkeiten mit Fremdsystemen, die in Zukunft immer mehr gefragt werden, und bereitet es auf neue Herausforderungen in der Werkzeugvermessung bestens vor. Denn egal, um welche speziellen Werkzeuge sich der Werkzeugbestand des Unternehmens erweitert – ZOLLER hat die passende Software- und Hardwarelösung.

Postprozessor am Messgerät sind wir

eindeutig komfortabler unterwegs“, so

Markus Herdrich, Abteilungsleiter

Grundfertigung bei SycoTec.

Die Messgeräte-Software »pilot« ist offen gegenüber sämtlichen Maschinensteuerungen und bietet zahlreiche Datenübertragungs-möglichkeiten. Zum Beispiel überträgt SycoTec unter anderem gemessene, vom Postprozessor aufbereitete Ist-Daten an die Siemens-840D-Steuerungen der Index-Maschinen. „Zuvor hatten wir die Daten händisch an der Maschine eingetippt. Das verursachte natürlich schon ab und an Fehler. Mit der Datenübertragung über den Postprozessor am Messgerät sind wir eindeutig komfortabler unterwegs“, so Markus Herdrich, Leitung KVP / NC-Programmierung in der Grundfertigung. „Und dank der schnellen Unterstützung der Software-Anwendungstechniker von ZOLLER war das auch fix eingerichtet“, so Präg weiter.

Messgeräte-Software »pilot«

und bietet zahlreiche

Datenübertragungsmöglichkeiten

Auf den bisherigen Messgeräten arbeiteten die Werker des Unternehmens jahrelang mit der Vorgänger-Software »saturn«. Heute wird die Messgeräte-Software »pilot« bei SycoTec sowohl zur Werkzeugvermessung genutzt als auch für die Schaffung einer soliden Werkzeugdaten-Basis in der zentralen ZOLLER-Werkzeugdatenbank z.One.

„Die Software mussten unsere Werker natürlich erst einmal kennenlernen. Insbesondere die ältere Generation tut sich da etwas schwerer als die Jungen, die mit Smartphones und Computern aufgewachsen sind. Trotz der zahlreichen Funktionen ist die Oberfläche sehr anwenderfreundlich aufgebaut. Und auch flexibel: Ich kann bei der Messung auch zwischendurch zwischen den Einrichteblättern springen, etwas ändern und genau dort bei der Messung weitermachen, wo ich aufgehört habe“, so Benjamin Präg.

Effizienzsteigerung ist erkennbar

SycoTec muss aufgrund der mittleren Losgrößen seiner Produkte und der täglichen 5 bis 10 Umrüstungen eine hohe Flexibilität bewahren. Deshalb ist es essentiell, bereits vor der eigentlichen Teilefertigung ein Maximum an Zeit einzusparen. So konnte SycoTec dank des neuen ZOLLER-Messgerätes circa 30% an Zeit bei der Werkzeugvermessung einsparen. Tritt nach einer gewissen Zeit der Lerneffekt ein und ist die Datenanlage einmal abgeschlossen, kann die Zeiteinsparung noch höher ausfallen.

Unterm Strich fasst Christian Merk für SycoTec zusammen: „Wir haben Zeit bei der Werkzeugvermessung eingespart, die Fehlerquote stark reduziert und der Einflussfaktor „Mensch“ ist zurückgenommen. Außerdem kommen wir schneller zum Gutteil und haben weniger Abweichungen.“

Zukunftsmusik

Bereits jetzt planen die beiden Unternehmen ZOLLER und SycoTec weitere Optimierungen, welche die Fertigung noch effizienter gestalten sollen. Das Projekt der Aufrüstung des Einstell- und Messgerätes »hyperion« mit einer Aufnahme für schwenkbare TNL20/32 Dreifachhalter für den Index-Drehautomaten ist bereits in vollem Gange.

Kontakt: