Im beschaulichen Ortsteil Mallerstetten gründete Robert Freihart im Jahre 2001 die Firma ZTF Zerspanungstechnik Freihart. Er arbeitete nach seiner Ausbildung in einem naheliegenden Metallzerspanungsbetrieb und verspürte nach einiger Zeit den Wunsch, sich selbständig zu machen, was er 2001 mit einer gebrauchten Fräsmaschine in die Tat umsetzte. Sein früherer Arbeitgeber nutzte das neue Fertigungspotential und das junge Unternehmen hatte genügend Aufträge, um eine neu angeschaffte Maschine auszulasten.

Die hohe Präzision der gelieferten Bauteile, sowie die sprichwörtliche Zuverlässigkeit des jungen Unternehmens hat sich in der Kundschaft schnell herumgesprochen, so dass Robert Freihart 2005 das erste 5-Achs-Bearbeitungszentrum hinzunahm und zwei Jahre später eine neue Fertigungshalle baute. Natürlich musste jetzt auch der Mitarbeiterstamm erweitert werden und es gelang ihm, hochmotivierte Werkzeugmechaniker, Zerspanungstechniker und Programmierer für sein Unternehmen zu gewinnen.

Mittlerweile, nach knapp 18 Jahren Erfahrung in der mechanischen Bearbeitung, ist der Mitarbeiterstamm auf 35 Mitarbeiter gestiegen. Das Unternehmen fertigt auf 1204 qm Produktionsfläche und für weiteres (gesundes) Wachstum steht noch genügend Fläche zur Verfügung. In der Zwischenzeit sind 15 hochmoderne CNC-Bearbeitungsmaschinen hinzu gekommen. Auch die Gesellschaftsform wurde im Jahre 2013 mit dem Eintritt von Christian Freihart, dem Sohn von Robert Freihart, als 2. Geschäftsführer in eine GmbH geändert.

Wie erwähnt, ist der Maschinenpark in den letzten Jahren durch 5-Achs-Bearbeitungszentren und moderne Funken- und Drahterodiermaschinen gewachsen. So ist ein wirklich imponierender Maschinenpark entstanden, der vor allem durch die hochmoderne Ausstattung besticht, den man in der idyllischen Umgebung so nicht erwartet.

Besonders durch die Installation der Großbearbeitungsmaschinen und einer 3D- Koordinatenmessmaschine von Mitutoyo sind die Fertigungsmöglichkeiten stark ausgedehnt worden und die Qualitätskontrolle wurde auf ein anderes Level gehoben. Durch den neuen zeitgemäßen Maschinenpark sind für den Kunden kurze Produktionszeiten, günstige Kosten, eine hohe Qualität und auch Flexibilität gewährleistet.

Zusammenarbeit mit INGERSOLL Werkzeuge GmbH

Für die beiden Geschäftsführer der Firma ZTF Zerspanungstechnik Freihart GmbH ist es selbstverständlich, dass der gleiche hohe Anspruch, den sie an ihre Produkte stellen, auch vom Werkzeuglieferanten und den gelieferten Bearbeitungswerkzeugen erfüllt werden muss.

Moderne Zerspanungsmaschinen benötigen unabdingbar leistungsfähige Werkzeuge auf dem neuesten Stand, damit ihr Potential wirklich genutzt werden kann. Und gelebte Flexibilität sowie Eingehen auf Kundenwünsche ist auch nur möglich, wenn der Lieferant der Zerspanungswerkzeuge „mitspielt“ und auch in der Lage ist, kurzfristig ein benötigtes Sonderwerkzeug zu liefern.

So hat sich schon in den letzten Jahren eine enge Zusammenarbeit zwischen den INGERSOLL Zerspanungsfachleuten und der Geschäftsführung von ZTF-Zerspanungstechnik Freihart entwickelt. Wann immer möglich, werden die INGERSOLL Spezialisten zu einer gemeinsamen Auslegung von neuen Bauteilen hinzugezogen, um sicherzustellen, dass die Bearbeitung mit den effektivsten Zerspanungswerkzeugen geplant wird.

Weiterhin schickt die Firma ZTF-Zerspanungstechnik Freihart ihre Zerspanungsmechaniker und Programmierer regelmäßig zu den INGERSOLL-Schulungen und Seminaren nach Haiger. Darüber hinaus ist bei der Firma ZTF ein zukunftsorientiertes Produktions-Managementsystem im Aufbau, dass auf folgende drei Säulen aufbaut:

- Aufbau einer Werkzeugdatenbank

-

- Werkzeuge mit Schnittdaten und Ersatzteilen

2. Erstellung eines Leitstandsystems

-

- Warenbestand

- Bauteile und der Fertigungsstand

3. Werkzeug-Ausgabesystem installieren

-

- Betriebsmittel

- Messmittel

Bei diesen Aufgaben kann die Firma INGERSOLL Werkzeuge GmbH unterstützen, denn zum einen stellt INGERSOLL für alle Werkzeuge Schnittdatenempfehlungen zur Verfügung, und zum anderen bietet das von INGERSOLL angebotene Werkzeug-Schranksystem MATRIX ein sehr leistungsfähiges Werkzeugausgabe- und Werkzeugverwaltungssystem.

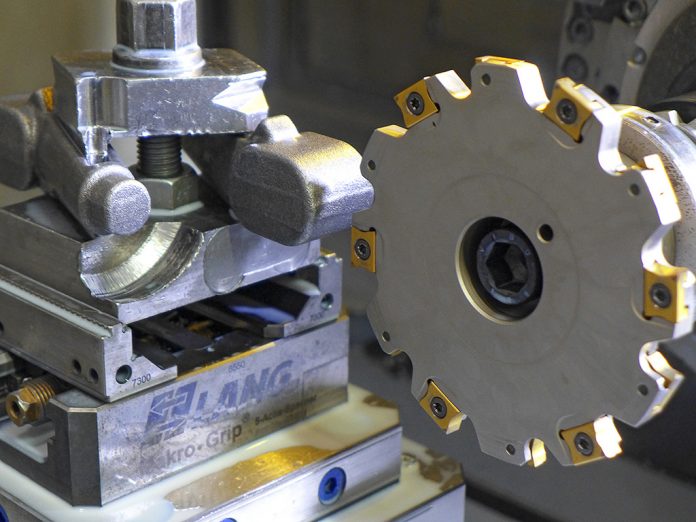

Einsatz der Scheibenfräser GoldSlot

Der Seitenständer eines Motorrades ist ein Schmiedeteil aus 25CrMo4, das bei der Firma ZTF-Zerspanungstechnik in bemerkenswerten Stückzahlen von etwa 2500 Teilen pro Woche gefertigt wird.

Die schon relativ hohe Frequenz der Bearbeitung war für Christian Freihart (Geschäftsführer ZTF-Zerspanungstechnik) ein Grund, gemeinsam mit Udo Stangl (INGERSOLL Beratung und Verkauf) und Thomas Kölbl (INGERSOLL Anwendungstechniker) über einen Strategiewechsel bei der Fertigung der Seiten-ständer nachzudenken. Eine Optimierung schien vor allem bei der Bearbeitung der Nut gegeben zu sein.

Im Istzustand wurde die Nut mit einem Schaftfräser Durchmesser 12 mm in mehreren Schnitten vorbearbeitet und anschließend der Radius 62,5 mm am Nutgrund mit einem Kugelfräser Durchmesser 6 mm gezeilt. Speziell bei dieser Bearbeitung versprach man sich eine deutliche Zeiteinsparung durch den Einsatz von Scheibenfräsern.

Um, wie gefordert, eine gute Oberflächenqualität an den seitlichen Nutenflächen zu erreichen, planten die INGERSOLL Zerspanungsfachleute ein Vorschruppen der Nut mit einem Scheibenfräser der Serie GoldSlot (3VJ5V125010F3R00) mit fester Schnittbreite von 10 mm. Für die anschließende Fertigbearbeitung wurde ein einstellbarer Scheibenfräser der Serie GoldSlot gewählt.

Die Bearbeitung erfolgte mit folgenden Parametern:

| – Maschine: DMG DMF 360 | – Vorschub: Vf 251 (mm/min) |

| – Spindelanbindung: SK50 | – Schnitttiefe ap: 40 (mm) |

| – WZ-Durchmesser: 125 (mm) | – Schnittbreite ae: 15,25 (mm) |

| – Schnittgeschw.: Vc 155 (m/min) | – Werkstück: 25CrMo4 |

| – Drehzahl: 395 (U/min) | – Festigkeit: 950 N/mm² |

| – Vorschub pro Zahn: 0,16 (mm) | – Werkzeug: 4VJ5V125013E9R00 |

| – Zähnezahl (effekt.): 4 | – WSP: IXH416-G04 K |

Die gewählte Kombination durch Schruppbearbeitung mit dem GoldSlot Fräser und Fertigbearbeitung mit dem einstellbaren GoldSlot Scheibenfräser erwies sich als gute Entscheidung. Beide Werkzeuge konnten durch ihren weichen und vibrationsfreien Schnitt überzeugen. Die gewünschte Nutbreite von 15,25+0,1 mm entstand in einem Schnitt, in der geforderten Oberflächengüte, mit dem GoldSlot Scheibenfräser.

Der im Istzustand aufwendig gezeilte Radius am Nutgrund (R = 62,5 mm) ist durch den Durchmesser (D = 125 mm) des Scheibenfräsers vorgegeben. Und der gewünschte Eckenradius von R = 3,2 mm ist an der Wendeschneidplatte angeschliffen und wird somit auch ohne zusätzliche Bearbeitung erzeugt.

Die neue Fertigungsstrategie bei der Bearbeitung der Seitenständer hat eine Zeiteinsparung von 2,4 min/Bauteil gebracht und so die Wirtschaftlichkeit der Bearbeitung dieses wichtigen Zulieferteiles stark verbessert.

Um bei der Bearbeitung möglichst flexibel zu sein, hat sich die Fertigungsleitung bei ZTF-Zerspanungstechnik Freihart GmbH darauf vorbereitet, dieses Bauteil auf verschiedenen Maschinen zu produzieren.

Durch die gemeinsame Anstrengung bei der Optimierung der Seitenständer ist eine beachtliche Reduzierung der Bearbeitungszeit erreicht worden, die besonders durch die relativ hohe zu fertigende Stückzahl auch zu einer enormen Kosteneinsparung führt.

GoldSlot Scheibenfräser für schmale Schnittbreiten

Schmale Scheibenfräser sind häufig mit vielen Kompromissen in Bezug auf Stabilität, Genauigkeit, Wirtschaftlichkeit und Prozesssicherheit behaftet.Tangentiale Lösungen sind in der Regel bei kleinen Schnittbreiten limitiert, da die verbleibende Anschraubfläche eine Mindestschnittbreite vorgibt.

Scheibenfräser mit geklemmten Schneiden sind zwar in schmalen Schnittbreiten herzustellen, jedoch eingeschränkt in Genauigkeit, Stabilität und der Prozesssicherheit. Bei zweiseitigem Schnitt (einseitigem Schnittdruck) sind die Schnittwerte begrenzt, um die Schneidplatte nicht aus dem Klemmsitz zu drücken.

Die GoldSlot Scheibenfräser von Ingersoll erfüllen alle diese Forderungen:

- Die Stabilität ist durch die tangentiale Bauweise gewährleistet

- Einseitige Schnittkraftbelastung hat keinerlei Einfluss auf die Klemmung

- Die Genauigkeit in Bezug auf Schnittbreite und Rundlauf ist durch geschliffene Funktionsflächen an den Wendeschneidplatten gewährleistet

- Mit der Brückenplatte können Schnittbreiten ab 3 mm realisiert werden.

- Doppelt positive Geometrie und 4 Schneidkanten sind Garant für weiches Schneidverhalten und hohe Wirtschaftlichkeit

Standardmäßig stehen zwei Aufnahmevarianten zur Verfügung:

- Axiale Mitnahme nach DIN 138

- Radiale Mitnahme nach DIN 8030

Einstellbare Scheibenfräser der GoldSlot-Serie

Wie die GoldSlot-Serie mit festen Wendeschneidplattensitzen besitzt auch diese Serie alle bekannten Vorteile der tangentialen Bauweise, wie Stabilität, großes Spanvolumen und hohe Prozesssicherheit. Weiterhin ermöglicht ein spezieller Anschliff an der Wendeschneidplatte den Winkelfehler, der durch die Freistellung der Platte entstehen würde, zu kompensieren, so dass ein ebener Nutgrund ohne Dachform hergestellt wird.

Vorteile der GoldSlot-Serie

- Hohe Wirtschaftlichkeit durch 4 Schneidkanten und beste Oberflächenqualität

- Weicher Schnitt durch doppelt positive Geometrie

- Große Auswahl an Hartmetallqualitäten

- Gleiche Wendeschneidplatte für rechte und linke Plattensitze

- Unterschiedliche Eckenradien verfügbar

- Ebener Nutgrund

- Hohe Prozesssicherheit durch stabiles tangentiales Design

- Präziser Planlauf- und Schnittbreiteneinstellung

Kontakt: