Beim Unternehmen WENDELtools in Horb ging es darum, die Anfrage eines Kunden relativ schnell umzusetzen. In die Einsatzbuchsen von Werkzeughaltern mit HRC 60 sollten je 12 Gewinde M3 eingebracht werden. Für Michael Längle, Vertriebsleiter bei WENDELtools war das, obwohl man in Horb über ausreichend Erfahrung in der Hartbearbeitung verfügte, ein Auftrag, der es in sich hatte: „Es war mir zwar im Vorfeld nicht klar, wie wir an diese Aufgabenstellung herangehen werden. Wichtig war für mich nur, dass die Bearbeitung prozesssicher und kostengünstig erfolgen sollte.“

„Deshalb war ich auf der Suche nach einer Problemlösung und habe deshalb Kontakt mit einem befreundeten Mitarbeiter von OSG in Österreich aufgenommen. Mir war bekannt, dass OSG in Sachen Gewinde eine der ersten Adressen ist. Dieser Mitarbeiter von OSG hat uns zunächst empfohlen, den herkömmlichen Weg zu wählen, der so dann auch von uns eingeplant wurde. Das heißt, eine Zentrierbohrung setzen, Bohren und Gewinde schneiden.“

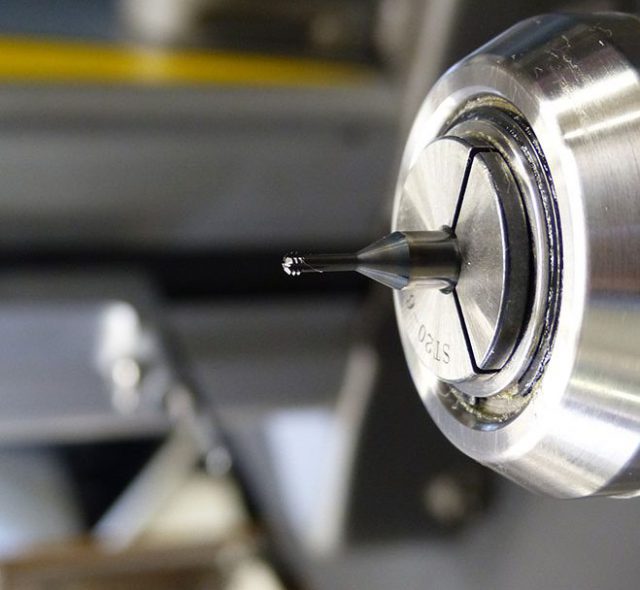

Danach verging Monat um Monat, bis sich der Kunde wieder bei WENDELtools meldete. Ab diesem Zeitpunkt musste es allerdings sehr schnell gehen. In der Zwischenzeit hatte OSG aber bereits den neuen Gewindefräser WH-EM-PNC am Markt vorgestellt und versprach Michael Längle damit eine problemlose Gewindeherstellung bis HRC 65, ohne Vorbohren, ins Volle. Eine ideale Problemlösung für die Bearbeitung der Werkzeughalter. Deshalb wurden die Gewindefräser für Tests geordert und innerhalb weniger Tage auch geliefert.

Man begann erste Tests zu fahren. Tests, die zunächst allerdings auf Grund der NC-Programmierung nicht von Erfolg geprägt waren, denn man hatte zwar einen Fräszyklus in der Werkzeugmaschine, nicht aber den notwendigen Umrechnungsfaktor. Deshalb wurden die Tests in die OSG-Akademie nach Göppingen verlagert. Hier konnte OSG die Tests erfolgreich zum Abschluss bringen und hat in diesem Zusammenhang auch die NC-Programme bei WENDELtools optimiert.

Mittlerweile sind in Horb die Gewindefräser M3 bis M12 im Einsatz. Im konkreten Fall des Gewindes M3 in den Werkzeughaltern benötigt man pro Gewinde 30 Sekunden und geht davon aus, dass mit einem Gewindefräser 40 bis 60 Gewinde möglich sind. Das heißt, für den gesamten Auftrag werden voraussichtlich 10-12 Gewindefräser ausreichen.

Diese lange Standzeiten begrüßt Bernd Scheffel, Geschäftsführer bei WENDELtools natürlich vor allem im Zusammenhang mit den möglichen Zeit- und Kosteneinsparungen: „Zunächst muss man wissen, wir beschäftigen uns auf Grund unseres Produktportfolio nicht mit Großserien sondern bewegen uns meist in kleinen Losgrößen und der Einzelteilfertigung. Deshalb ist das Volumen im konkreten Fall auch für uns neu. Umso erfreulicher ist es, dass wir damit nicht nur zwei Werkzeuge (Zentrierbohrer, Bohrer) einsparen sondern wir auch enorm an Zeit gewinnen, weil es ja nur noch ein Arbeitsgang notwendig ist. Ich bin inzwischen aber auch überzeugt, dass dieser Gewindefräser wesentlich länger hält, als die drei Werkzeuge.“

Liefertreue und die angestrebte Taktzeit gesichert

Seit Mitte November 2017 ist man nun in Horb in der Produktion. Wie es scheint, haben die Verantwortlichen alles richtig gemacht, obwohl man bislang keine OSG-Werkzeuge im Einsatz hatte. Gewinde ab HRC 60 hat man freilich schon geschnitten, allerdings manuell von Hand und immer mit einem mulmigen Gefühl.

In der Fertigung bei WENDELtools kam deshalb aber keine Panik auf, als Michael Längle das neue Werkzeug den Verantwortlichen vorstellte. Im Gegenteil, in der Vergangenheit ging man speziell in der Hartbearbeitung meist gewohnte Wege und sah so eine ideale Gelegenheit, Neues zu probieren, um weiter Zeit und Kosten einzusparen.

Zumal das Risiko, selbst bei einem Bruch des Werkzeugs, überschaubar ist. Dazu Thomas Senn, Vertriebsmitarbeiter bei OSG: „Beim Gewindefräsen ins Volle, also ohne Vorbohren, wird von oben nach unten, zirkular gefräst. Das Werkzeug ist dabei linksschneidend ausgelegt, um auch hier Gleichlauffräsen umzusetzen. So kommt es einerseits zu geringem Verschleiß. Andererseits nimmt man im Falle eines Bruchs, den Gewindefräser einfach heraus, denn der bleibt ja nicht stecken.“

Womit man zwangsläufig auch beim Thema Prozesssicherheit ist. Prozesssicherheit, die den Verantwortlichen weniger wegen kostenintensiver Bauteile als vielmehr aus wirtschaftlichen Gründen wichtig war. Dazu zählen unter anderem die Liefertreue, die man auch wegen möglicher Folgeaufträge garantieren will. Außerdem geht es dabei um die angestrebte Taktzeit, die durch ständige Werkzeugwechsel in Gefahr wäre.

Für Michael Längle war das vermeintliche Risiko aber ohnehin schon frühzeitig überschaubar: „Ich hatte bei diesem Auftrag tatsächlich keinen Plan B, denn ich wusste, es wird funktionieren und falls es nicht klappt, lässt uns OSG nicht im Regen stehen. Und ich muss sagen Kompliment, wie schnell OSG auf alles reagiert und uns mit den Versuchen spontan unterstützt hat. Das ist nicht unbedingt selbstverständlich.“.

Kontakt: