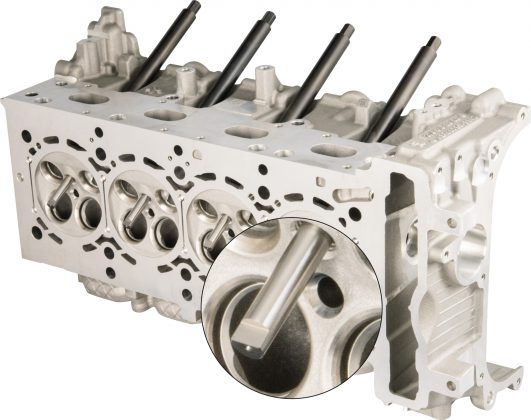

Bei der Innengewindeherstellung gibt es zunehmend Anforderungen, die eine genaue Position des Gewindeanfangs vorschreiben. Dies ist beispielsweise bei automatischer Verschraubung von Schaltern, Sensoren oder elektronischen Steckern der Fall, bei denen die radiale Ausrichtung eine direkte Auswirkung auf die Funktionsfähigkeit hat. Auch im Motorenbau wird zunehmend eine definierte Winkellage der Zündkerzenelektrode angestrebt, da sich diese positiv auf Verbrennung und Emissionen ausüben kann.

Das Emuge PoCoSys-Programm wurde ursprünglich für die stellungsgebundene Herstellung und Prüfung von Zündkerzengewinden entwickelt, lässt sich aber auch für andere Anwendungen mit positionsgebundenen Gewinden einsetzen.

Zum stellungsgebundenen Ausrichten des Gewindewerkzeuges dient die Positions-Einstell-Hülse PoCo-Bush, die auf EMUGE-Gewindewerkzeuge perfekt abgestimmt ist. Die Winkellage des Werkzeuges wird in wenigen Schritten in einem Voreinstellgerät ermittelt, anschließend können die Werte direkt in die Maschinensteuerung eingegeben werden. Damit entfallen aufwändiges Ausmessen oder Markieren der Gewindewerkzeuge, eine stellungsgebundene Ausrichtung ist mit dem ersten Gewinde gegeben. In Verbindung mit der speziellen Spannzangen-Aufnahme PoCo-Synchro wird eine Winkelgenauigkeit von kleiner 5° erreicht. Auch für die manuelle und die automatische Gewindeprüfung bietet PoCoSys spezielle Komponenten.

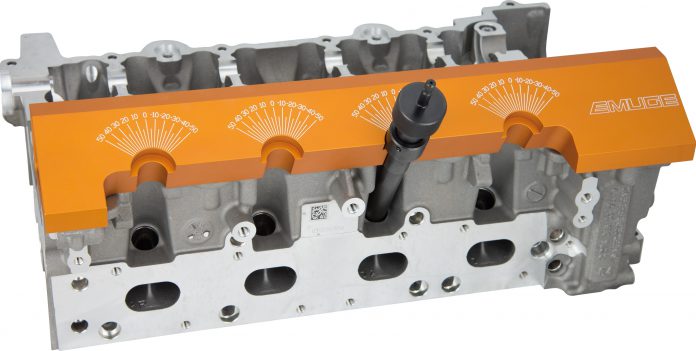

Die manuelle Gewindeprüfung erfolgt unabhängig vom Flankendurchmesser direkt am Bauteil in der Fertigungsmaschine mittels einer individuell angefertigten Anschlagplatte und einer darauf abgestimmten Arbeitslehre. Über eine Skala auf der Anschlagplatte kann die Position des Gewindeanfangs direkt abgelesen werden, nachdem die Arbeitslehre mit definiertem Drehmoment angezogen worden ist. Da sich das Bauteil direkt in der Aufspannung der Maschine prüfen lässt und keine Umspannung erfordert, werden Zeiteinsparungen bis zu 90% gegenüber der Prüfung in einer Messmaschine ermöglicht.

Für das Prüfen in einer 3D-Messmaschine steht eine weitere System-Komponente, der PoCo-Gauge 3D – Lehrdorn, zur Verfügung. Auch dieser wird mit definiertem Drehmoment angezogen. Über Abtasten einer planen, lageorientierten Tastfläche wird dann die Position des Gewindeanfangs ermittelt.

Beide Prüfsysteme lassen sich in einen Zertifizierungszyklus einbinden, der 3D-Lehrdorn wird zusätzlich noch mit Prüfzertifikat ausgeliefert.

Kontakt: