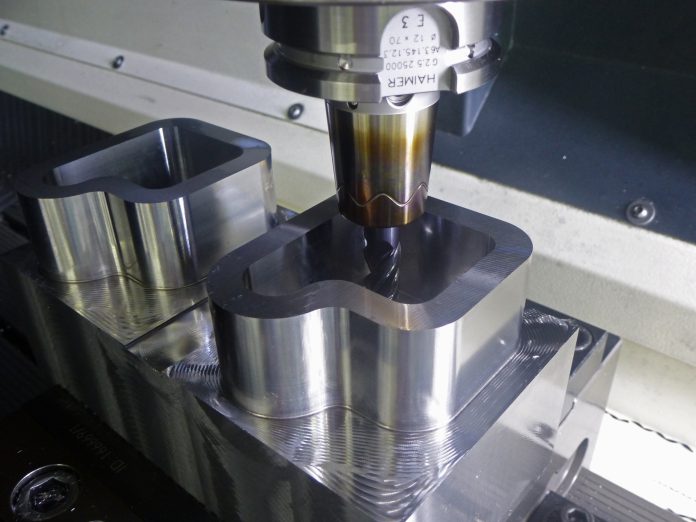

Das HAIMER Safe-Lock-System sorgt für sichere Werkzeugspannung. Durch Mitnehmerelemente im Futter, die in spiralförmige Nuten im Werkzeugschaft eingreifen, wird zusätzlich zu den reibschlüssigen Klemmkräften ein Formschluss erzeugt. Der verhindert wirksam, dass Schaftfräser aus dem Futter gezogen werden. Dadurch lassen sich höhere Schnittwerte fahren. Auch die Werkzeugstandzeiten verlängern sich.

Safe-Lock ist mittlerweile zu einem Standard in der Werkzeugspannung für die Fräsbearbeitung geworden. Dass diese Form der Werkzeugspannung in vielen Fällen herkömmlichen Kraftspannfuttern und Weldon-Schäften überlegen ist, hat sich in den zehn Jahren seit der Einführung des Safe-Lock-Systems vielfach bestätigt. Ein Zeichen dafür ist die große Anzahl der Lizenznehmer, zu denen mittlerweile nahezu alle führenden Werkzeug- und Aufnahmenhersteller gehören. Zudem ist das futterseitige Angebot auf Schrumpf-, Spannzangen- und Hydrodehnspannfutter angewachsen.

Andreas Haimer, Geschäftsführer der HAIMER GmbH, erklärt: „Wir sind stolz darauf, dass sich Safe-Lock in der Schwer- und Schruppzerspanung gewissermaßen als Standard etabliert hat, und breite neue Einsatzfelder wie das trochoidale Fräsen erobert. Wir freuen uns außerdem über unsere neuen Lizenzpartner, die das Safe-Lock-Angebot erweitern und noch mehr Anwendern zugänglich machen.“

Erfolgreich in der Luft- und Raumfahrt-Industrie

Entstanden ist Safe-Lock aus den Anforderungen der Schwerzerspanung, wie sie in der Luft- und Raumfahrt-Industrie sowie bei Energieerzeugern an der Tagesordnung ist. Innovative Werkstoffe wie zum Beispiel diverse Titanlegierungen sind nicht nur leicht, sondern auch hochfest, korrosionsbeständig – und schwer zu bearbeiten. Das betrifft nicht nur Maschinenkonzepte und Prozesse, sondern auch die eingesetzten Werkzeuge und Spannfutter.

Viele Werkstücke werden aus dem Vollen gefräst, wobei oftmals bis zu 90 Prozent des Materials zerspant werden. Um den Prozess wirtschaftlich und qualitativ zu optimieren und ein hohes Zeitspanvolumen zu erreichen, werden meist hohe Drehmomente und Vorschubkräfte sowie niedrige Drehzahlen gewählt. Bei diesem Hochleistungsfräsen (High Performance Cutting, HPC) treten jedoch hohe Zugkräfte auf. In Verbindung mit hohen Schnitt- und Vorschubkräften führen sie zu einer Walkbewegung des Werkzeuges im Futter. Es besteht die Gefahr, dass der Fräser aus dem Futter gezogen wird. Das betrifft insbesondere all die Werkzeugaufnahmen, die eine genaue Spannung mit guter Rundlaufgenauigkeit bieten, wie zum Beispiel Schrumpf-, Hydrodehn- oder auch Kraftspannfutter.

Daher ist Safe-Lock in der Luft- und Raumfahrt-Industrie inzwischen weit verbreitet. Alexander Steurer, Leiter CNC–Programmierung Stator-Bauteile bei der MTU Aero Engines AG in München, erklärt die Entscheidung seines Bereichs für das Haimer-System: „Durch die Einführung der Safe-Lock-Technologie und Schrumpftechnik von Haimer können wir die Prozesssicherheit bei kritischen Fräsbearbeitungen von hochwarmfesten Werkstoffen gewährleisten. Dies ist eine Grundvoraussetzung, um bei dem in unserer Gehäusefertigung umgesetzten Automatisierungsgrad reibungslose Abläufe zu gewährleisten.“

Die Kombination von Auszugsicherheit und hoher Rundlaufgenauigkeit führt zu einer schwingungsarmen und dadurch sehr effizienten Zerspanung: Durch gesteigerte Schnitttiefen und Vorschübe kann das Zeitspanvolumen teils deutlich erhöht werden. Der Werkzeugverschleiß verringert sich durch die Rundlaufeigenschaften auf bis zu 50 Prozent.

Kontakt:

www.haimer.de