Spannende Themen sind bei der S+B TECHNOLOGIE Schätzle GmbH an der Tagesordnung. Das Unternehmen ist einer der führenden deutschen Hersteller von Spannvorrichtungen und modularen Systemen aus vielen Materialien und mit teils sehr komplexen Geometrien. Für anspruchsvolle Schruppbearbeitungen setzt S+B den innovativen HM390-Fräser von ISCAR aus der Produktfamilie HELI IQ MILL ein. Das flexibel einsetzbare Präzisionswerkzeug für weiche Schnitte erzielt längere Standzeiten, verbessert die Durchlaufzeiten und erhöht die Produktivität deutlich.

Der Vater des heutigen Geschäftsführers Bernd Schätzle gründete das Unternehmen vor 52 Jahren in einer Garage in Aschaffenburg. Heute entwickeln und fertigen 90 Mitarbeiter mechanische und hydraulische Spannvorrichtungen sowie Sondermaschinen. Mit umfassendem Know-how und unter Einsatz moderner CAD-Technik entstehen anspruchsvolle, kundenspezifische Lösungen für Kunden aus der Luft- und Raumfahrt, dem Automotive- und Pumpensektor sowie der Hydraulik.

Moderne Fertigungszentren sind auf flexible Vorrichtungssysteme angewiesen, um wirtschaftlich arbeiten zu können. Dies setzt hohe Werkstückqualität durch sicheres Spannen, exakt wiederholbare Positionierungen und einen möglichst großen Nutzungsgrad der Maschinen durch schnellen Werkzeugwechsel voraus. Hohe Standzeiten der Bearbeitungswerkzeuge sowie niedrige Kosten pro Spannstelle durch leicht kombinierbare Elemente sind weitere wichtige Entwicklungsziele. Die Mitarbeiter von S+B unterstützen Kunden bei Ideenfindung, Entwicklung und Fertigung.

S+B TECHNOLOGIE verarbeitet nahezu alle Metalle. „Wir brauchen deshalb universelle Werkzeuge, mit Sonderlösungen können wir wenig anfangen“, sagt Peter Arnold von der CAD/CAM-Fertigung. Zur Bearbeitung von Guss und Stählen setzten die Hösbacher eine zweischneidige Wendeschneidplatte ein. Dabei trat jedoch ein Problem auf. „Bei gewissen Zustellungen fing die Maschine an zu vibrieren und beeinträchtigte damit Werkstückqualität und Prozesssicherheit“, beschreibt Arnold.

Auf der Lösungs-Suche erhielt er tatkräftige Unterstützung von Ralf Stuppart, Beratung und Verkauf bei der Iscar Germany GmbH mit Sitz in Ettlingen. Mit dem Unternehmen verbindet S+B eine langjährige, vertrauensvolle Partnerschaft. „Wir haben immer schon die hohe Qualität dieser Werkzeuge geschätzt“, lobt Peter Arnold und nahm den Ratschlag des ISCAR-Experten gerne an, den neuen Fräser HM390 aus der Produktfamilie HELIIQMILL einzusetzen. Bei ersten Tests vor Ort unter Praxisbedingungen wurden deutlich bessere Ergebnisse erzielt.

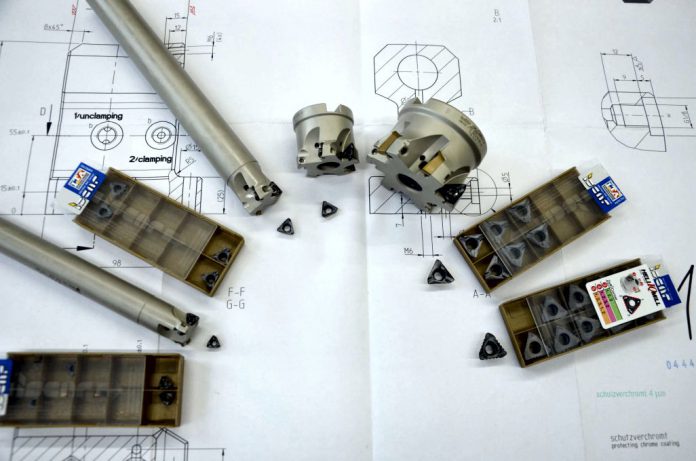

ISCAR entwickelte neue Fräs-Wendeschneidplatten in Trigonform mit unterschiedlichen Schneidkantenlängen und Geometrien. Hierzu gehört beispielsweise die neue, dreieckige Wendeschneidplatte mit drei segmentierten Schneidkanten für das Schruppen. Die spezielle Geometrie bringt mehrere Vorteile: Der Span wird in Segmente aufgeteilt. Dies erleichtert die Spanabfuhr und verbessert die Prozesssicherheit. Zudem werden die Schnittkräfte reduziert und damit auch die Leistungsaufnahme.

Die Wendeschneidplatte erreicht eine Bearbeitungstiefe von bis zu zwölf Millimetern. Fünf Spanteiler auf der Hauptschneide einer jeden Platte ergeben eine speziell geformte Schneidkante. Darüber hinaus sorgt eine Wiper-Schneidkante für hohe Oberflächengüten der Planfläche.

Fräser mit den neuen Wendeschneidplatten eignen sich speziell zum Schruppen unter schwierigeren Bedingungen wie dem Fräsen mit hohen Auskragungen oder unter instabilen Aufspannungen. „Mit weichschneidenden Platten erzielen auch leistungsschwächere Maschinen gute Fräsergebnisse ohne Vibrationen“, schildert Michael Becker, Produktspezialist Fräsen bei ISCAR. „Fokus bei der Produkteinführung war, die Eigenschaften eines weichschneidenden Frässystems beizubehalten und durch das Design mit drei gewendelten Schneidkanten bei gleichbleibenden Standzeiten eine Schneidkante zusätzlich pro Wendeschneidplatte gegenüber dem Mitbewerber anzubieten“, ergänzt er. Der Fräser überzeugt auch durch eine optimale Spanabfuhr gerade in engen Nuten oder tiefen Kavitäten. Die neue Wendeschneidplatte ist aus der SUMO TEC-Schneidstoffsorte IC830 hergestellt. Sie lässt Trocken- wie Nassbearbeitung zu und ist hoch verschleißfest.

Die Erfahrungen mit dem neuen ISCAR-Fräser sind aus Sicht von S+B durchweg positiv. „Die Schruppergebnisse sind sehr gut und wir können Vorschübe bis 1000 Millimeter pro Minute fahren. Im Vergütungsstahl werden bei S+B Schnittdaten von Vc = 220 m/min und fz = 0,11 mm realisiert. Störende Vibrationen während der Bearbeitung gehören der Vergangenheit an“, schildert Peter Arnold. Mit dem vorher eingesetzten Werkzeug realisierte S+B eine Schnitttiefe von 1,2 Millimetern. Der HM390 hat diesen Wert verdoppelt. Der Fräser ist vielseitig einsetzbar.

„Auf unseren modernen 5-Achs-Bearbeitungszentren fräsen wir mit einer Fräser-Auskraglänge von 140 Millimetern die kompletten Bauteil-Seitenflächen. Eine bauteilabhängige und zeitintensive Anpassung der Werkzeuglänge gehört somit der Vergangenheit an. Wir sind begeistert, dass mit einem Schrupp-Werkzeug die Bearbeitungsaufgaben zuverlässig mit hoher Qualität gelöst werden können“, freut sich Arnold.

Die Spezialisten aus Hösbach-Rottenberg konnten ihre Bearbeitungsprozesse durch den neuen Fräser optimieren. „Wir haben unsere Durchlaufzeiten spürbar reduziert. Gleichzeitig setzen wir wesentlich höhere Zerspanleistungen um“, sagt Arnold. Und er freut sich über einen geringeren Plattenverbrauch. Die erreichten Oberflächengüten erfüllen die Anforderungen voll und ganz, die Werkzeuge fräsen prozesssicher bei normaler Freiflächenverschleißgröße. „Unsere Prozesssicherheit hat sich klar verbessert. Das betrifft ebenso die Spanabfuhr, die auch bei höheren Geschwindigkeiten reibungslos funktioniert“, ergänzt Andreas Gehlert von der Fertigung bei S+B.

Gute Noten gibt es auch für den Service. „Die Direktbetreuung durch Iscar ist vorbildlich. Es gibt immer einen Ansprechpartner und Servicetechniker sind bei Bedarf schnell vor Ort“, bewertet Peter Arnold. Die Leistungsfähigkeit des neuen Fräsers hat sich bei S+B bis in die Konstruktionsebene herumgesprochen. Zwar entscheiden die Bediener über das einzusetzende Werkzeug. Es komme aber immer öfter vor, dass der HM390 als geeigneter Fräser empfohlen wird. Bei den Mitarbeitern kommt die Innovation gut an. S+B setzt das Ausgabesystem Matrix von ISCAR ein, um Werkzeuge einzulagern und deren Einsatz zu dokumentieren. „Der Zugriff auf den Fräser nimmt kontinuierlich zu“, sagt Arnold. Die Hösbacher verwenden zehn Fräser mit Durchmessern von 32 bis 80 Millimeter. Aber das ist noch nicht das Ende der Fahnenstange. „Zug um Zug“ soll das Portfolio in Zukunft ergänzt werden.

Kontakt: