Die Hasenkopf Industrie Manufaktur ist ein renommierter Zulieferer für hochklassige Produkte aus Premiumwerkstoffen. Über einen Zeitraum von sieben Jahren hat der 220 Mitarbeiter große Betrieb für die Peuckert GmbH aus Mehring insgesamt 10.287 Mineralstoffplatten als individuelle Unikate für die 6.000 m² große Wand- und Deckenverkleidung verarbeitet. Keine Platte ist identisch, keine Wabenstruktur wiederholt sich. Der Premiumwerkstoff GIFAtec von KNAUF Integral erfüllt die Anforderung des Konzerthauses perfekt: Der Gipsfaserbeton hat eine hohe Dichte und ist nicht brennbar. In Verbindung mit der muschelförmigen Struktur entsteht so ein einzigartiger Klang.

Extrem schwer zu zerspanen

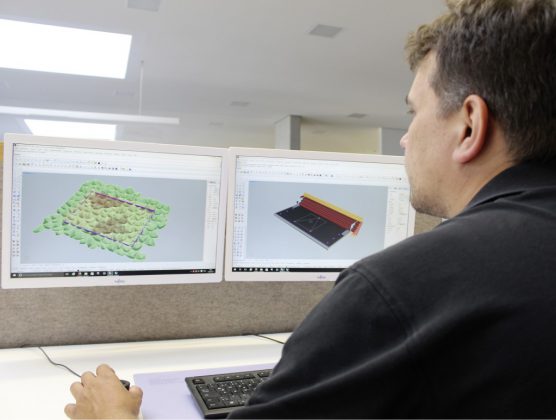

„Aufgrund der Fasern, der hohen Dichte und des mineralischen Anteils ist der Werkstoff extrem schwer zu zerspanen. Ein Hartmetallwerkzeug wäre nach 5m Fräsweg stumpf“, erläutert Martin Hübenthal, Geschäftsführer der FIWEC GmbH Präzisionswerkzeuge aus Buchen im Odenwald. In enger Zusammenarbeit mit Hasenkopf und in zahlreichen Testreihen entwickelte FIWEC die für die anspruchsvolle 5-Achs-Bearbeitung optimalen, diamantbestückten Werkzeuge. Da die Gipsfaserbetonplatten zum Teil extrem dick sind und die Frästiefe in der 3D-Bearbeitung bei bis zu 90 mm lag, waren lang auskragende Werkzeuge erforderlich, die auch für die Spanntechnik eine Herausforderung darstellte.

„Hasenkopf arbeitet mit bis zu 18.000 min-1. Wenn hier bei den langen Werkzeugen eine Unwucht auftritt oder der Fräser minimal abweicht, entstehen unheimliche Schwingungen“, berichtet Hübenthal. „Bei einem steifen System würden in einem solchen Fall die Werkzeuge brechen oder die Spindel abschalten. Für diese Art der Bearbeitung sind daher die stark schwingungsdämpfenden SINO-R Dehnspannfutter von SCHUNK ideal“, betont der Werkzeugspezialist.

Optimale Kombination aus Drehmomentübertragung und Schwingungsdämpfung

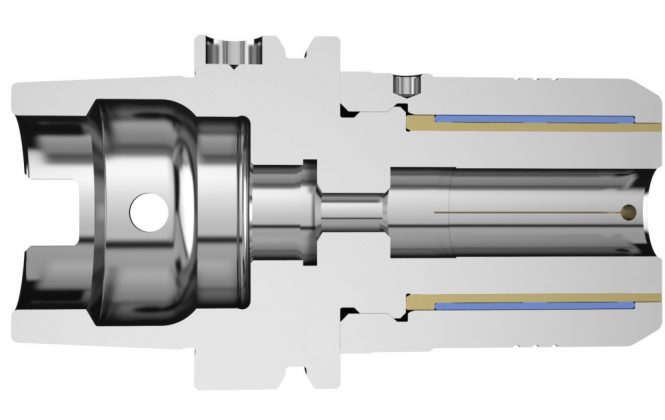

Die von SCHUNK patentierte Dehntechnik, die in SINO-R zum Einsatz kommt, kombiniert eine hohe Radialsteifigkeit mit einer hohen Drehmomentübertragung und einer stark ausgeprägten Schwingungsdämpfung. Um die hohe Stabilität und Steifigkeit zu erzielen, ist der Grundkörper in Monoblockbauweise aus hochvergütetem, plasmanitriertem Stahl (55 HRC) gefertigt. Kombiniert wird dieser mit einem elastischen Hochleistungspolymer sowie einer Dehnbüchse aus Messing. Beide zusammen dienen als elastische Druckmedien und gewährleisten eine zentrische Spannung des Werkzeugs.

Das Zusammenspiel der verschiedenen Werkstoffe mit ihren unterschiedlichen Elastizitäten und ungleichen geometrischen Abmessungen bewirkt eine am Markt einzigartige Kombination aus Drehmomentübertragung und radialer Steifigkeit. Zugleich absorbiert das Hochleistungselastomer die bei der Bearbeitung entstehenden Schwingungen fast vollständig, wodurch ein besonders gleichmäßiger Eingriff der Werkzeugschneide gewährleistet wird. Darüber hinaus verhindern die Spannhülse, das Elastomer und die Dehnbüchse, dass Schmutz in die Werkzeugaufnahme eindringt.

Im Rahmen der Versuchsreihen hatte sich gezeigt, dass mit einem Spanndurchmesser von 32 mm optimale Ergebnisse zu erzielen waren. Hier zahlt sich die hohe Steifigkeit des SINO-R und dessen Spannkraft von bis zu 800 Nm aus. Rund 100 m bis 150 m Fräsweg und sechs Schärfzyklen waren pro Werkzeug realisierbar. Zwei Spezialisten von FIWEC unterstützten Hasenkopf permanent bei der Entwicklung der optimalen Frässtrategie sowie bei der praktischen Umsetzung des Projekts. Die wiederum war ein logistischer Kraftakt: Über 1.000 Diamantfräser wurden bei dem hochklassigen Projekt verbraucht und waren von FIWEC jeweils pünktlich in ausreichender Anzahl zur Verfügung gestellt worden.

Kontakt: