In den Hallen des Elektrowerkzeugherstellers Metabo sorgen sie für weniger Werkzeugbruch, längere Standzeiten und geringeren Ausschuss – die Wendeschneidplatten der Walter AG. Dank der neuen Beschichtungstechnologie Tiger•tec Silver-PVD der Walter AG sind sie besonders temperaturbeständig, zäh und verschleißfest.

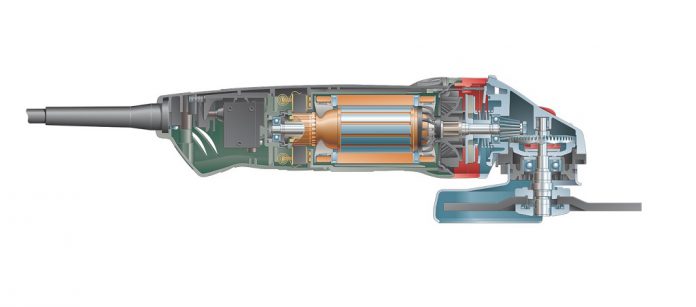

Die Winkelschleifer von Metabo gehören mit zum Besten, was der Markt derzeit zu bieten hat. Mithilfe von Ein- und Mehrspindeldrehmaschinen fertigt das Unternehmen rotationssymmetrische Bauteile für eine internationale Kundschaft aus Industrie und Handwerk. 1800 Mitarbeiter zählt das Unternehmen weltweit – 1000 allein in Nürtingen. Maßgeblichen Anteil an der hohen Qualität und Leistungsfähigkeit der Produkte haben präzise, langlebige Bauteilkomponenten. Diese fertigt das Unternehmen meist im eigenen Haus. So beispielsweise auch die Schleifspindeln für Einhand-Winkelschleifer.

Hans-Peter Hummel, stellvertretender Meister, und Hans Peter Martin, Mitarbeiter in der Fertigungsplanung bei Metabo, sahen bei der Herstellung dieser Teile allerdings noch Optimierungspotenzial.

Vor allem die Standzeiten der damals eingesetzten Wendeschneidplatten sollten verbessert werden. So ließen sich nach Ansicht der Fertigungsexperten die Anzahl der Werkzeugwechsel reduzieren und damit die Maschinenlaufzeit erhöhen. Letztlich, so die Erwartung, würden sich so die Fertigungskosten reduzieren.

Neue Wendeschneidplatte für harten Werkstoff

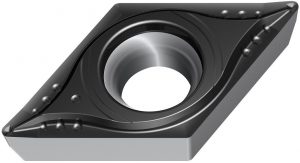

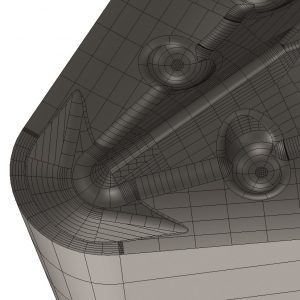

Zerspanungsexperten der Walter Deutschland GmbH empfahlen Metabo den Einsatz der Wendeschneidplatte Typ DCMT11T304-MM4 WSM20S mit der Beschichtungstechnologie Tiger•tec Silver-PVD. Der Schneidstoff WSM20S, wurde speziell für die Bearbeitung von rostfreien Stählen, Superlegierungen und Stählen entwickelt. Die „MM4“ Geometrie als Universalspanbrecher ist für Vorschubwerte (f) zwischen 0,08 und 0,30 mm sowie Schnitttiefen (ap) von 0,4 bis 3,0 mm konzipiert. Sie erzeugt durch ihre sekundäre Spanmulde im Radiusbereich sehr kurze Späne, insbesondere beim Kopierdrehen.

Die im Nürtinger Metabo-Werk gefertigten Schleifspindeln bestehen aus dem Einsatzstahl 16MnCr5 – einem zähen und gleichzeitig harten Werkstoff für hochbeanspruchte Teile wie Zahnräder und Wellen. Die etwa 80 mm langen Bauteile werden aus Stangenmaterial mit einem Durchmesser von 21 mm im weichen Zustand gedreht. Auf einem achtspindligen Drehautomaten, der mit Drehzahlen zwischen 560 und 5.000 min-1 arbeitet, entstehen so aus einer Stange 40 Teile. „Im Drei-Schicht-Betrieb produziert die Maschine bis zu 3.000 Schleifspindeln am Tag“, erläutert Marco Pflumm aus der Fertigungsplanung.

Standmenge verdreifacht

Eine Besonderheit der Spindeln: Sie besitzen mittig zwei Kantflächen zur Montage der Schleifscheibe. Diese Flächen werden auf der Drehmaschine durch so genanntes Mehrkantschlagen oder Polygondrehen erzeugt – ein effizientes Verfahren, das aufwendiges Fräsen erspart. Dabei bewegt sich ein mit 1.900 min-1 rotierendes Sonderwerkzeug, das mit einer Wendeschneidplatte bestückt ist, radial an dem synchron rotierenden runden Werkstück vorbei. Durch die schlagende Bewegung des Werkzeugs entstehen die beiden Kantflächen am Bauteil.

Da diese unterbrochene Bearbeitung die Wendeschneidplatte stark beansprucht, muss sie besonders „zäh“ ausgelegt sein. Gegenüber den zuvor eingesetzten Produkten eines anderen Herstellers bietet das neue Walter-Werkzeug erhebliche Vorteile: So ist der Schneidstoff WSM20S extrem zäh und verschleißfest. Grund hierfür ist die geringe thermische Belastung bei dem Tiger•tec Silver-Beschichtungsprozess, einem PVD- oder Physical-Vapour-Deposition-Verfahren von Walter. Damit wird eine 4 bis 5 µm dicke, temperaturbeständige Schicht aus Aluminiumoxid (Al2O3) auf einem neuartigen Hartmetall-Feinsubstrat aufgebracht. „Der Schneidstoff ist zäher als alle bisherigen PVD-Schneidstoffe und die Al2O3-Beschichtung wirkt wie ein Hitzeschutzschild“, erläutert Martin Frick, Technischer Berater bei Walter. „Bei der Bearbeitung schützt sie das Substrat vor Wärmeeintrag.“

Die hohe Verschleißfestigkeit hat für Metabo positive Auswirkungen: „Die Standzeit der Wendeschneidplatten von Walter liegt bei acht Stunden – das ist mehr als das Dreifache gegenüber dem vorher eingesetzten Werkzeug eines anderen Unternehmens“, freut sich Marco Pflumm. „Dies erspart uns mehrmals täglich Maschinenstillzeiten aufgrund von Werkzeugwechseln.“ Entsprechend der höheren Standzeit ist auch die Standmenge mit 1.500 Teilen um mehr als das Dreifache höher. Im Vergleich zu allen von Metabo getesteten Wendeschneidplatten von Wettbewerbern sind die Werte der Walter-Produkte mit Abstand die Besten.

Weiterer Einsatz geplant

Ein weiterer wichtiger Aspekt für die Nürtinger ist die gesteigerte Prozesssicherheit. Aufgrund der geringen thermischen Belastung bei dem neuartigen PVD-Beschichtungsprozess ist der Schneidstoff von Walter zäher als die bisher bei Metabo verwendeten Wendeschneidplatten. „Somit gibt es deutlich weniger Werkzeugbruch und Ausschuss“, betont Hans Peter Martin. Für eine optimierte Spankontrolle bei unterschiedlichen Bearbeitungen wie Schruppen oder Schlichten sind die Wendeschneidplatten in drei verschiedenen, quasi maßgeschneiderten positiven Geometrien erhältlich. Das bei Metabo eingesetzte Werkzeug ist mit der universellen, leicht schneidenden Geometrie „MM4“ versehen. Diese ist primär für den Einsatz bei ISO M-Werkstoffen wie rostfreien Stählen bei mittleren Bearbeitungsbedingungen gedacht, doch eignet sie sich auch für Superlegierungen und Stähle. Dank einer sekundären Spanmulde machen selbst langspanende Materialien keine Probleme.

Die MM4-Geometrie ist in einer präzisionsumfangsgesinterten und – für höhere Maßhaltigkeit – in einer präzisionsumfangsgeschliffenen Ausführung erhältlich. „Diese reduziert den Schnittdruck und bietet ein optimiertes Spanverhalten“, weiß Martin Frick. Metabo setzt die erstgenannte Ausführung ein, da es sich beim Mehrkantschlagen um einen Schruppprozess handelt, der keine geschliffene Ausführung erfordert.

Auf Seiten des Anwenders sind die Erfahrungen mit der neuen Wendeschneidplatte insgesamt sehr positiv: „Bisher sind keinerlei Probleme aufgetreten, und die Resultate sprechen für sich“, zeigt sich Hans Peter Martin vollauf zufrieden. „Wir haben vor, dieses Werkzeug künftig auch für andere Aufgaben einzusetzen.“

Infokasten: Die Schneidstoffe WSM10S/20S/30S

Für die Bearbeitung von ISO-Materialien wie rostfreie Stähle hat der Präzisionswerkzeughersteller Walter AG im Programm: die Hartmetall-Schneidstoffe WSM10S (für gute Bearbeitungsbedingungen), WSM20S (für mittlere Bearbeitungen) und WSM30S (für ungünstige Bearbeitungsbedingungen). Die Schneidstoffe sind extrem temperaturbeständig, zäh und verschleißfest. Zum Beispiel wenn es um das Zerspanen hochhitzebeständiger Legierungen wie Inconel 718 geht. Grund ist die Beschichtung aus Aluminiumoxid (Al2O3), die mit dem herstellereigenen Tiger•tec Silver-Beschichtungsverfahren aufgebracht wird, einem neuen PVD- oder Physical-Vapour-Deposition-Prozess. Die Beschichtung schützt das Hartmetall-Substrat während des Bearbeitungsvorgangs vor Wärmeeintrag, was sich positiv auf die Werkzeugstandzeit auswirkt.

Das ebenfalls neue Feinstkornsubstrat reduziert Ausbrüche und Einlaufkerbenbildung. Zusammen mit der Beschichtung sowie einer niedrigen Beschichtungstemperatur trägt es zu einer hohen Prozesssicherheit bei. Der neuartige PVD-Prozess reduziert Spannungen in der Beschichtung. Er sorgt für sehr glatte, reibungsmindernde Spanflächen sowie für scharfe Schneidkanten und damit für gratfreie Bauteile. Zudem wird die Bildung von Aufbauschneiden vermindert.

Die Schneidstoffe eignen sich unter anderem für Anwendungen in der Luft- und Raumfahrttechnik, Öl- und Gasindustrie, Lebensmittelindustrie sowie in der Medizintechnik. Da die Mehrbereichsorten für ein breites Werkstoffspektrum ausgelegt sind, kann der Anwender die Anzahl unterschiedlicher Wendeschneidplatten in der Fertigung reduzieren.

Kontakt: