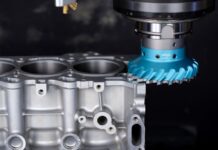

Die HR2-Geometrie erweitert das Pramet-Sortiment von einseitigen negativen Wendeschneidplatten für die Bearbeitung vielfältiger Materialien einschließlich Stahl, Gusseisen und Edelstahl. Die neuen Spanbrecher ergänzen die derzeitigen HR-Wendeschneidplatten bei Halb-Schrupp- und Schruppanwendungen. Konzipiert für schwere Schmiede- und Gussarbeiten wie beispielsweise Zylinder, Schäfte und große Walzen, bietet der HR2 eine positive, stabile Geometrie für eine längere Standzeit und hohe Leistung. Sein Design und der breite Randbereich seiner Schneidkante sorgen für eine höhere Produktivität und ermöglichen auch bei hohen Vorschubraten (0,7 mm/Umd) noch eine zuverlässige Spanbildung und -abführung. Durch reduzierte Maschinen-Stillstandszeiten ist der Produktionsprozess kontinuierlich und zudem kosteneffizient. Der HR2-Spanbrecher ist mit einer neuen Hartmetallsorte T9226 ab sofort verfügbar.

Die vielseitige T9226 Hartmetallsorte liefert laut Pramet eindrucksvolle Ergebnisse beim schweren Schruppen und Schäldrehen. Für diese Anwendungen ersetzt sie die derzeitige Pramet-Hartmetallsorte 6630. Mit hoher Zuverlässigkeit und Lebensdauer auch bei schwierigen Eingriffsbedingungen, bietet die Sorte T9226 eine höhere Stabilität der Schneidkante. Dies ist hauptsächlich auf das neue funktionale Gradientensubstrat zurückzuführen, mit einem höheren Anteil an Kobalt und einer feineren Körnung. Eine spezielle zusätzliche Behandlung der Beschichtungsfläche fördert eine geringere Haftung am Werkstück und vermindert die Bildung von hitzebedingten Kammrissen; dadurch erhöht sich die operative Zuverlässigkeit und die Standzeit wird verlängert.

Wie gut die neue Beschichtung wirkt zeigt ein aktuelles Anwendungsbeispiel von Dormer. Laut Hersteller hielt die Wendeschneidplatte mit T9226-Hartmetallsorte und HR2-Spanbrecher bei der Bearbeitung von hoch legiertem Stahl ohne Kühlmittel 52 Minuten lang durch, und das bei einem stark unterbrochenem Schnitt. Im Vergleich dazu schaffte die Schneidplatte eines Mitbewerbers nur 25 Minuten bei gleichen Bedingungen: Schnittgeschwindigkeit 55 m pro Min., Vorschub 0,8 [mm/Umd] und einer Schnitttiefe von 8 mm.

Kontakt: