Als 1886 mit dem Automobil ein neuer Wirtschaftszweig geboren wurde, begann auch der Puls von Automobilzulieferern zu schlagen. Es spezialisierten sich neue Branchen, die mit ihrer Konzentration auf Kernkompetenzen selbst zum Schrittmacher neuer Technologien avancierten. So auch im Bereich Räder und Felgen: Vom Stahlrad mit Vollgummireifen bis hin zur hippen Alufelge als wichtiges Accessoire für Sicherheit, Leistung und Ästhetik war bis heute ein langer Weg. Thomas Beyer, Geschäftsführer von SSB Maschinenbau: „Dank neuer Materialien, Fertigungsverfahren und gesellschaftlichem Stellenwert hat die Aluminiumfelge eine beeindruckende Entwicklung genommen. Um sie immer leichter, sicherer und ’schöner’ zu machen bedarf es angepasster Maschinentechnologie, die SSB seit 1983 mitgestaltet und als Pionier und heutiger weltweiter Marktführer auf diesem Gebiet stets vorangetrieben hat.“

Rotations-Schmiedepressen – kraftvoll für große Chargen

Die Umformtechnik stellt ein vielseitiges und wirtschaftliches Herstellungsverfahren dar. Der Rohmaterialverbrauch kann bei dieser Technologie durch Verdichtung des Werkstoffs auf ein Minimum reduziert werden. SSB Sondermaschinenbau hat sich im Laufe der vergangenen Jahre zu einem Spezialisten in diesem Marktsegment entwickelt und bietet heute unterschiedliche Maschinenarten an.

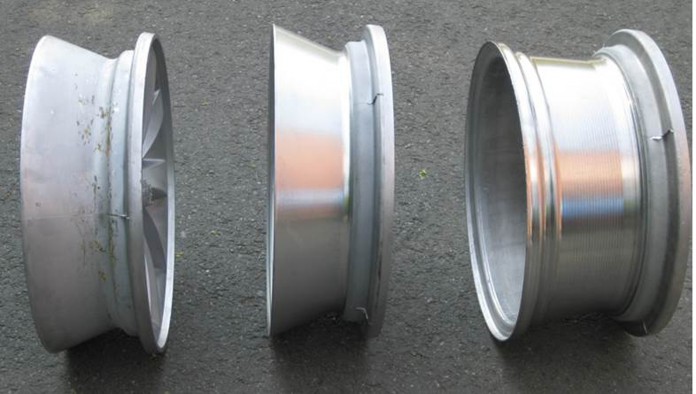

Ein Beispiel sind 350-Tonnen-Rotationsschmiedepressen. Sie erlauben es Felgenherstellern, kostengünstig leichte und gleichzeitig stabile Alufelgenrohlinge mit einem Durchmesser bis zu 30 Zoll in großen Chargen zu produzieren. Dabei werden die Stangenabschnitte im warmen Zustand zu einem Felgenrohling als Teller oder Napf umgeformt. Durch die unter einem geringen Winkel stehende, obere Spindel wirkt die Umfangskraft stets nur auf eine Teilfläche des Werkstückes. Aufgrund der kleineren Kontaktfläche ist die benötigte Umformkraft wesentlich geringer als beim Fließpressen.

Holger Klatte, Leitung Entwicklung bei SSB: „Mittlerweile setzt sich der Trend zu mehr Individualität und Flexibilität immer mehr durch. Das bedingt, dass neben der Massenproduktion auch kleinere Chargen von Felgen hergestellt werden müssen. SSB hat frühzeitig auf diese Marktbedürfnisse reagiert und Fertigungsverfahren wie etwa das FlowForming weiter verfeinert und optimiert. Mit dieser Fertigungsmethode lassen sich auch kleine Stückzahlen in einem vernünftigen Kostenverhältnis fertigen.“

FlowForming-Technologie weiter optimiert

Als Basis dient die Maschinenplattform 3 VDZ – ein leistungsfähiges, vertikales 3-Rollen-Drück-Zentrum mit einzeln programmierbaren Rollenachsen und vertikaler Spindelanordnung für die Warm- und Kaltumformung von Pkw- und Lkw-Aluminiumfelgen. Alle Rollenachsen werden mit Kugelrollenspindel, spielarmem Getriebe und Vorschubservomotor angetrieben und über eine Sinumerik CNC 840 D gesteuert. Nach dem Guss des Felgensterns mit Felgenbettansatz und dem Entfernen der Angusszapfen wird der Aluminium-Rohling auf das entsprechende Werkzeug aufgelegt. Die Rollköpfe pressen sich mit hohem Druck an, und der Felgenbettansatz wird über einem rotierenden Zylinder auf die entsprechende Felgenkontur gewalzt und verdichtet.

Holger Klatte: „SSB hat das FlowForming-Verfahren so optimiert, dass das Aluminium enorm verdichtet wird. Daher können äußerst dünne Wandstärken bei höchster Stabilität sowie niedrigem Gewicht und Materialeinsatz bei sehr guter Energieeffizienz realisiert werden. Mit den 3 VDZ-Anlagen kann der Felgenhersteller nun alle Vorteile des Rotationswalzens ausschöpfen. Alle mit SSB-Technologie produzierten Alufelgen sind äußerst leicht und halten aufgrund ihrer enormen Festigkeit extremen fahrdynamischen Belastungen stand.“

Das Produktportfolio von 3 VDZ-Anlagen reicht von der kleinen Drückmaschine 3 VDZ 15-11 bis hin zu Modellen, mit denen sich auch Lkw-Alufelgen fertigen lassen. Wird das SSB VDZ-Drückzentrum in einen automatischen, verketteten Be- und Entladeworkflow und einen nachgeschalteten SSB Wheel Center VWC 03 für abschließende Bohrarbeiten eingebunden, dauert die Herstellung der jeweiligen Felge im Takt nur einige Sekunden. Hohe Maschinenverfügbarkeit, niedrige Rüst- und Umrüstzeiten halten zusätzlich die Kosten im Griff.

Thomas Beyer: „SSB passt die Maschinen an den Bedürfnissen des Kunden an. Wir entwickeln neben Einzel-Anlagen wie Rotationsschmiedepressen und vertikalen Drückmaschinen auch komplette Turn-key-Lösungen für Fertigungsstraßen.“

So etwa eine Produktionslinie bei einem Kunden, in denen SSB zwei Verfahren – Rotationsschmieden und FlowForming – zu einem Prozess kombinierte: Dort kommen die Alu-Billets nach dem Absägen aus dem Vollmaterial zum Erhitzen auf 400 Grad Celcius in den Ofen. Unter dem Druck von rund 350 Tonnen werden sie dann zur rotationssymmetrischen Felgenvorform geformt. Das sind Disks für Pkw-Felgen, aber je nach Bedarf auch längere Näpfe für Lkw-Felgen. Danach walzt das Drück-Zentrum die Felgenvorform über einen rotierenden Zylinder aus. Das Felgenbett wird so mittels FlowForming gefertigt. Im nachgeschalteten SSB Vertikal Wheel Center kommen dann alle erforderlichen Bohrungen hinzu.

Holger Klatte: „Dadurch ist der Felgenhersteller in der Lage, aus Aluminium-Disks oder Alu-Näpfen Pkw- und Lkw-Felgen in kleinen und großen Stückzahlen schnell in höchster Qualität und ansprechender Optik wirtschaftlich herzustellen.“

Kontakt: