Zu den Highlights am Gemeinschaftsstand des Innovationsverbunds Maschinenbau Sachsen VEMASinnovativ gehörten Forschungsinhalte aus der E³-Forschungsfabrik Ressourceneffiziente Produktion, ein smarter Aktor für Klein- und Mikroantriebe sowie eine innovative Softwarelösung zum 3D-maschinellen Sehen. Zudem beteiligte sich das IWU an der Sonderschau »Faserverbundwerkstoffe auf dem Weg in die Serie«.

Die deutsche Produktionstechnik steht unter sehr hohem Innovations- und Wettbewerbsdruck: Effizienter, sparsamer und insbesondere flexibler müssen die Maschinen, Fabrik- und Logistikprozesse der Zukunft sein, um konkurrenzfähig zu bleiben. Das Fraunhofer IWU, als Leitinstitut für ressourceneffiziente Produktion innerhalb der Fraunhofer-Gesellschaft, arbeitet gemeinsam mit der Industrie und Forschungspartnern an innovativen Lösungskonzepten.

Fast so gut wie das menschliche Auge: Maschinen lernen sehen

Technologien zur exakten Positionsbestimmung von Objekten im Raum kommen überall dort zum Einsatz, wo Sicherheitsbereiche sowie Produktions- und Logistikabläufe exakt überwacht werden müssen. Bewegt sich ein Mensch in den Arbeitsbereich eines Roboters, leiten diese Systeme eine Abschaltung ein. Befindet sich die Hand eines Anlagenbedieners in einem Gefahrenbereich, können Unfälle verhindert werden. Konventionelle Systeme zum maschinellen Sehen können zwar Positionen einzelner Objekte im Raum bestimmen, sie allerdings nicht voneinander unterscheiden. Am Fraunhofer IWU wurde eine vergleichsweise kostengünstige Softwarelösung zum 3D-maschinellen Sehen entwickelt, die der Funktionsweise des menschlichen Auges nachempfunden ist. Das System verzichtet auf die Abtasttechnik mittels Laser- bzw. Infrarotstrahlung und arbeitet stattdessen ausschließlich mit Stereofarbkameras. Das Herzstück ist eine leistungsfähige Software: »Wir haben uns die Natur zum Vorbild genommen und setzen auf die Funktionsweise des menschlichen Auges, das mittels der sogenannten passiven Triangulation exakte Informationen über den Standort und die Identifikation eines Objekts im Raum liefert«, erklärt Dr. Matthias Mende, Projektleiter am Fraunhofer IWU. Aus den so gewonnenen Daten können 3D-Griffpositionen und -lagen für Roboter generiert und in Echtzeit der Maschinen-steuerung übergeben werden. Im Bereich der Sicherheitstechnik und Logistik können Objekte auf ihrem Weg durch die Fabrik verfolgt und ihre Annäherung an kritische Stellen vor einer Kollision erkannt werden. Die Neuentwicklung erkennt hierbei nicht nur, wo sich ein bestimmtes Objekt befindet, sondern auch um welches Objekt es sich handelt. »Das System ist lernfähig. Wir definieren im Vorfeld bestimmte eindeutige Objekte, die von den Kameras dann später identifiziert werden können. Im Vergleich zu bestehenden Lösungen ist das ein Novum und kann sich in zahlreichen Bereichen als Enabler für weitere Technologien erweisen, so z. B. in der Mensch-Maschine-Kooperation.«

Smarter Aktor ersetzt Motor: Ein Draht so stark wie eine Ameise

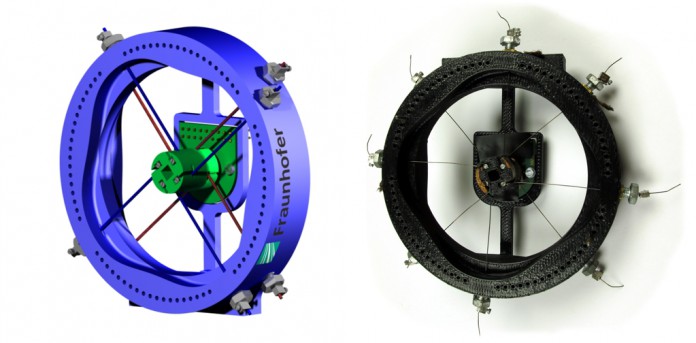

Moderne Klein- und Mikroantriebe, wie sie beispielsweise zum Stellen von Lüftungsklappen in KFZ-Klimageräten oder als Vorschubachse in kleinen Werkzeugmaschinen zum Einsatz kommen, stellen zumeist herunterskalierte Versionen konventioneller Antriebe dar. Diese Miniaturisierung ist jedoch aufgrund der physikalischen Wirkprinzipien begrenzt. Die Magnetkräfte in einem Elektromotor werden ab einer bestimmten Skalierung so schwach, dass sie nicht mehr ausreichen, um die Funktionalität des Motors zu gewährleisten. Dadurch ist es bisher nicht möglich, Antriebe proportional zum Bauraum zu verkleinern. Aktoren, die im Motor für die Umwandlung von elektrischen Signalen in mechanische Bewegung zuständig sind, benötigen zudem Führungselemente, um Querkräfte aufnehmen zu können.

Formgedächtnislegierungen (FGL) unterliegen derartigen Skalierungseffekten nicht und sind durch ihre hohe Energiedichte prädestiniert für miniaturisierte Aktoren. Diese intelligenten Materialen nehmen nach einer plastischen Verformung durch Einfluss von Wärme, Licht oder einem Magnetfeld wieder ihre ursprüngliche Form an. Ein Draht, der so zielgerichtet verkürzt wird, setzt dabei z. B. einen gewünschten Mechanismus in Gang. Auf der Grundlage dieser auch als Memoryeffekt bezeichneten Eigenschaften können Formgedächtnislegierungen das Wirkprinzip eines konventionellen und sehr leistungsfähigen Motors ersetzen. Ein Formgedächtnisdraht mit einem Durchmesser von nur 0,3 mm ist in der Lage, ein Gewicht von ca. 6 kg zu heben. Ein möglicher Ansatz Gewicht einzusparen ist, Formgedächtnisdrähte derart anzuordnen, dass auf zusätzliche Führungselemente verzichtet werden kann. Am Fraunhofer IWU ist hierzu ein Konzept für Festkörperaktoren basierend auf FGL-Drähten entstanden, die Antrieb und Führung in einem einfachen Draht zusammenfassen. Hierzu wurde ein Winkelversatz zwischen Draht und Bewegungsrichtung des Aktors genutzt. Die damit einhergehende Aufteilung der Drahtkraft in eine Längs- und eine Querkomponente verleiht dem System die benötigte Steifigkeit in alle Raumrichtungen. Die räumliche Drahtanordnung ermöglicht es, auf Führungselemente zu verzichten und zusätzlich verschiedene Bewegungsgeometrien zu realisieren. So können sowohl rotatorische als auch lineare Aktoren gestaltet werden. Die auf dieser Grundlage gefertigten Aktoren zeichnen sich durch sehr geringes Gewicht und hohe Energiedichten aus. So kann ein Linearaktor bei nur 42 g Eigengewicht eine Masse von 5 kg anheben. »Das entspricht in etwa dem Verhältnis einer Ameise, die das 100-fache ihres Körpergewichts tragen kann«, erklärt Kenny Pagel, Wissenschaftlicher Mitarbeiter am Fraunhofer IWU. Mögliche Einsatzszenarien sind überall dort, wo auf engstem Raum präzise und mit hohen Kräften mechanisch geregelt werden muss.

Kontakt: