|

| Bild 1: Die CT960 im neuen Kleid |

|

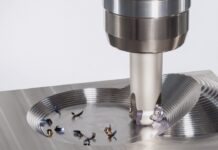

| Bild 2a: Der neue Schleifspindel-Revolver mit Direktantrieb ermöglicht den Einsatz von bis zu vier Schleifspindeln und einem Messtaster |

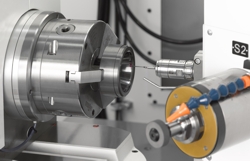

| Bild 2b: Die automatische B-Achse garantiert schnelles und präzises positionieren |

Die Fritz Studer AG feiert in diesem Jahr ihr 100-Jahr-Jubiläum. Pünktlich zum Jubiläum hat Studer im Kompetenzzentrum Innenrundschleifen am Standort Biel die CT960 weiterentwickelt. Die Alleskönnerin mit vier Spindeln für komplexe Schleifaufgaben erhielt Neuerungen im Bereich der B-Achse und des Schleifspindel-Revolvers.

Der komplett überarbeitete Schleifspindel-Revolver verfügt jetzt über einen hochdynamischen Direktantrieb. Dieser ermöglicht künftig superschnelle Schwenkzeiten. Der neue Revolver mit Direktantrieb ist eine sehr wichtige Komponente zur Komplett-Bearbeitung. Er ermöglicht den Einsatz von bis zu vier Schleifspindeln und einem Messtaster. Werkstücke lassen sich dadurch in der gleichen Aufspannung komplett bearbeiten und prozessunterstützt messen – bei minimalen Nebenzeiten und gleichzeitig höherer Präzision. Die Schwenkzeit bei 90° beträgt < 2 Sekunden, bei 270° < 3 Sekunden. Die Winkelstellung der Schleifspindeln ist in allen vier Positionen von –5° bis +30° stufenlos möglich. Was früher mechanisch indexiert wurde, erfolgt bei der Weiterentwicklung über die StuderSimCT-Software.

Die weitere Neuheit der CT960 ist die automatischen B-Achse des Werkstückspindelstocks mit Schwenkbereich +61° bis -91° und einem Direktantrieb, der sehr schnell und präzise positioniert sowie auch ein sehr genaues Schleifen mit Interpolation der B-Achse zum Schleifen von Radien erlaubt. Dank der Neukonzeption hat die B-Achse keine Auflagefläche mehr, ist komplett geschlossen und somit verschleissfrei und noch schneller in der Bewegung. Mit ihrer Genauigkeit von < 1/10’000° liegt die Maschine im Bereich des kaum noch Messbaren.

Bei der CT960 wurden noch weitere Neuerungen realisiert. Ein neuer Kühlmittelverteiler sorgt für geordnete Verhältnisse im Innenraum. Zudem wurde der Maschinensockel, der aus Guss GGG60 hergestellt wird, überarbeitet. Die neue Form und die damit verbundene höhere Steifigkeit wirken sich positiv auf das gesamte Achssystem aus. Für eine höhere Genauigkeit beim Abrichten der Schleifscheiben wurde auch die Abrichteinheit im Grundsockel überarbeitet und mit einem neuen Anschlag verstärkt.

|

| Bild 3: Der neue Messtaster für prozessunterstütztes Messen und Einrichten |

Kontakt: