Auf die Instandhaltung der Hydrauliksysteme entfällt ein nicht unerheblicher Teil der Betriebskosten einer Werkzeugmaschine. Zumindest die Automobilindustrie kann in punkto undichter Hydraulikleitungen, Ölverschmutzung und kostenintensiver Wartung künftig Hoffnung aus Besserung hegen: MAG, Werkzeugmaschinenproduzent und Technologiemarktführer, stellt mit dem SPECHT 600 E erstmals eine durchgängig elektromechanische Variante seiner bekannten SPECHT-Baureihe vor. Besondere Kennzeichen: energieeffizient, platzsparend und sauber.

Zwischen 3 bis 10 Prozent des gesamten Energiebedarfs einer Maschine entfallen allein auf die Hydraulik. Die Verwendung elektromechanischer Aktuatoren senkt hier den Energieverbrauch nachhaltig. Laut MAG liegt das Energieeinsparpotenzial im Vergleich zu einem herkömmlichen Bearbeitungszentrum bei gut 50%.

|

|

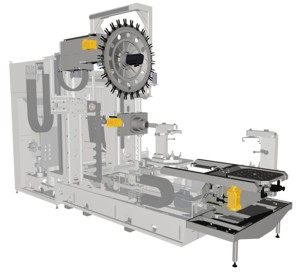

Mit sechs Metern um einen Meter kürzer als die Vorgängermaschine mit Hydraulikausrüstung:der neue SPECHT 600 E von MAG. Nicht nur der Platzbedarf für die Hydraulikperipherie wird eingespart, auch die Zykluszeiten werden durch die schnelle Aktuierung verkürzt und somit die Produktivität erheblich erhöht. |

|

| Dr. Sebastian Schöning, President Automotive bei MAG, war federführend an der Entwicklung der E-Aktuatoren beteiligt: „Elektromechanische Aktuatoren ersetzen die komplette Hydraulik. Wir bewegen jetzt alles vollkommen hydraulikfrei vom Werkzeughandling über den Rundtisch und Spannsysteme bis hin zu Spindel und Palettenwechsler.“ |

Im Gegensatz zur Hydraulik, die quasi dauerhaft im Betrieb ist und Energie verbraucht, fließt beim E-SPECHT immer nur dann Strom, wenn Aktuatoren in Rundtisch, Spindel oder Palettenwechsler betätigt werden. „Hydraulik ist verbrauchsintensiv, unter Nachhaltigkeitsaspekten schneidet die neue Lösung mit einer erheblich besseren Energiebilanz ab als das hydraulische Pendant“, weiß Dr. Sebastian Schöning, President Automotive bei MAG.

Ein weiterer Vorteil der E-Bauweise: elektromechanische Aktuatoren haben einen höheren Wirkungsgrad. Auch lassen sich Bewegungsprofile wesentlich einfacher programmieren, was unnötige Kraftspitzen verringert und die Baugruppen schont. Ausgereifte Fehlerdiagnosen können in demselben Umfang in der Steuerung realisiert werden, wie sie auch bei Maschinenachsen vorliegen. Außerdem spart man sich die periodische Wartung der Hydraulikausrüstung wie etwa das vorschriftsmäßige Auswechseln von Schläuchen.

Besonders stolz ist Dr. Schöning dabei auf die Eigenentwicklung der hydraulikfreien Baugruppen. Basierend auf dem bewährten Baukastenprinzip der erfolgreichen SPECHT-Baureihe stammen nahezu alle Komponenten aus der eigenen Produktion. „Die neuen E-Aktuatoren wurden von unserem Geschäftsbereich für Kernkomponenten CORCOM in Rottenburg entwickelt und geliefert, somit ist das gesamte technologische Know-how bei MAG konzentriert.“

Zylinderblockbearbeitung hauptzeitparallel und hydraulikfrei

Am MAG Messestand auf der EMO ist der SPECHT 600 E mit einem Palettenwechsler zur hauptzeitparallelen, manuellen Beladung der Werkstücke zu sehen. Zerspant wird ein Zylinderblock aus GJV (Gusseisen mit Vermiculargraphit). Damit der Arbeitsraum auch von der Verschmutzung durch Kühlschmierstoffe verschont bleibt, wird „sauber“ mit Stickstoff gekühlt. Die vorgestellte Maschine ist mit einem System zur Minimalmengenschmierung mit flüssigem Stickstoff MQC (Minimum Quantity Cryogenics) ausgerüstet. Die prozesssichere Verwendung von flüssigem Stickstoff als Kühlschmierstoff hatte MAG erstmals 2010 vorgestellt. Inzwischen ist das Verfahren zur Marktreife gelangt und serienmäßig einsetzbar.

MAG auf der EMO in Halle 12, Stand B60

Kontakt: