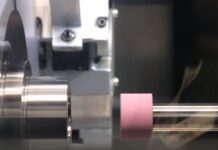

Die Integrex i-150 setzt einen neuen Standard für kleine Multi-Tasking-Maschinen. Sie ist darauf ausgelegt, die normalerweise bei Maschinen dieser Kategorie auftretenden Probleme zu eliminieren – zum Beispiel einen kurzen Achsenhub und einen beschränkten Arbeitsraum. Die innovative Werkstückfördereinrichtung ist zu einer Indexierung um 90 Grad fähig, so dass Werkstücke, die normalerweise auf Bearbeitungszentren bearbeitet werden müssen, nunmehr in einer Aufspannung fertiggestellt werden können, im Einklang mit Yamazaki Mazaks Konzept ‘Done in One’. Das Resultat ist eine erhebliche Verbesserung der Produktivität bei der Bearbeitung kleiner Werkstücke.

Nach der herkömmlichen Methode würde die zweite Phase des Vorgangs mit einer zweiten Spindel durchgeführt werden. Der Nachteil dabei ist der größere Platzbedarf, auch wenn das Werkstück klein ist. Mit Hilfe des bahnbrechenden Fördersystems von Mazak, das Teile mit einem Durchmesser von bis zu 65 mm aufspannen kann, werden die Teile einfach indexiert, so dass die zerspanende Bearbeitung nicht unterbrochen zu werden braucht. Die Integrex i-150 benötigt daher lediglich eine Stellfläche von 2200 x 2420 mm.

Nach der herkömmlichen Methode würde die zweite Phase des Vorgangs mit einer zweiten Spindel durchgeführt werden. Der Nachteil dabei ist der größere Platzbedarf, auch wenn das Werkstück klein ist. Mit Hilfe des bahnbrechenden Fördersystems von Mazak, das Teile mit einem Durchmesser von bis zu 65 mm aufspannen kann, werden die Teile einfach indexiert, so dass die zerspanende Bearbeitung nicht unterbrochen zu werden braucht. Die Integrex i-150 benötigt daher lediglich eine Stellfläche von 2200 x 2420 mm.

Zu den sonstigen Merkmalen der Integrex i-150 zählt eine hoch leistungsfähige, hoch genaue Frässpindel mit B-Achse. Der eingebaute Spindelmotor bringt eine Drehzahl von 12.000 U/min und eine Leistung von 7,5 kW und lässt sich daher für die Bearbeitung einer breiten Palette von Werkstoffen und in den unterschiedlichsten Applikationen einsetzen, vom Hochleistungsschruppen bis zur Zerspanung von Aluminium und anderen Nichteisen-Metallen bei hoher Geschwindigkeit. Die Vielseitigkeit der Integrex i-150 wird noch verstärkt durch den langen Hub in der Y-Achse. Dieser ist mit +/- 100 mm der längste dieser Kategorie von MultiTasking-Werkzeugmaschinen. Die B-Achse der Maschine wird von Rollenführungsnocken angetrieben und lässt sich in Schritten von 0,0001 Grad indexieren. Dank des standardmäßig eingebauten Feedback-Systems ist auch bei langen Betriebszeiten eine hohe Positioniergenauigkeit gewährleistet.

Auch die thermische Kompensation bei beiden Spindeln trägt zur Erhaltung einer hohen Positioniergenauigkeit über lange Betriebszeiten hinweg bei. Temperiertes Öl durchläuft die Spindel und das Motorgehäuse, um Wärme abzuführen, damit eine hohe Bearbeitungsgenauigkeit aufrechterhalten werden kann.

Yamazaki Mazaks Konzept ‘Done in One’, die Bearbeitung in einer Aufspannung, deckt alle Aspekte des Bearbeitungsprozesses ab, von der Beschickung mit dem Vormaterial bis zur endgültigen Bearbeitung auf nur einer Maschine. Die Anwendung dieses Konzepts versetzt Kunden in die Lage, die Vorlaufzeiten bei der Produktion zu verkürzen, die Bearbeitungsgenauigkeit zu verbessern, die erforderliche Stellfläche und die Anlaufkosten zu reduzieren, die Betriebskosten zu senken und die Arbeitsumgebung zu verbessern. Das Konzept sorgt nicht nur für eine schlankere Produktion, sondern auch für besseres Management.

Kontakt: