Die Maschinenfabrik Berthold Hermle AG fertigt bereits seit 1957 Fräsmaschinen. Angefangen mit konventionellen Fräsmaschinen wurden im Laufe der Jahrzehnte Maßstäbe in der 5-Seiten-Bearbeitung und seit nunmehr über 10 Jahren in der 5-Achs-Simultanbearbeitung gesetzt. Mit der zukunftsweisenden Alchemy-Technologie baut Hermle seine Vorreiterrolle in der Frästechnik nun weiter aus.

Die Maschinenfabrik Berthold Hermle AG fertigt bereits seit 1957 Fräsmaschinen. Angefangen mit konventionellen Fräsmaschinen wurden im Laufe der Jahrzehnte Maßstäbe in der 5-Seiten-Bearbeitung und seit nunmehr über 10 Jahren in der 5-Achs-Simultanbearbeitung gesetzt. Mit der zukunftsweisenden Alchemy-Technologie baut Hermle seine Vorreiterrolle in der Frästechnik nun weiter aus.

Die Firma Innovaris ist seit 2004 ein Tochterunternehmen der Hermle AG und beschäftigt sich seit geraumer Zeit mit der Grundlagenforschung sowie der Entwicklung neuer Fertigungs- und Verfahrenstechniken. Eine von Innovaris entwickelte innovative Auftragstechnologie wurde mit der bewährten C-Baureihe vereint, wodurch Produkte realisiert werden können, welche mit herkömmlichen Methoden bisher unlösbar schienen und erzielt dadurch zusätzliche Wertschöpfung.

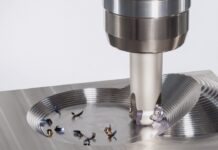

Auf den ersten Blick sieht die C 40 Alchemy wie ein kompaktes Bearbeitungszentrum mit Schallschutzverkleidung, integrierter Magazinerweiterung sowie integrierter Absaugung aus. Auffällig ist die große Maschinentüre die eine hervorragende Sicht bzw. eine gute Zugängigkeit des Bedieners in den Arbeitsraum erlaubt.

Der Innenraum der Maschine ist mit glatten Edelstahlblechen mit integrierter Beleuchtung versehen. Eine Besonderheit sind die mit einem laminaren Wasservorhang gespülten Wände sowie die mit einer Spülung versehenen Maschinentüre. Zwei (fast) unauffällige Details unterscheiden sich jedoch ganz wesentlich von einem üblichen Bearbeitungszentrum. Eine in der Z-Achse (Hauptspindelgehäuse) integrierte Auftragsvorrichtung sowie eine in den Schwenkrundtisch integrierten Tischheizung mit Wärmetauscher.

Der Innenraum der Maschine ist mit glatten Edelstahlblechen mit integrierter Beleuchtung versehen. Eine Besonderheit sind die mit einem laminaren Wasservorhang gespülten Wände sowie die mit einer Spülung versehenen Maschinentüre. Zwei (fast) unauffällige Details unterscheiden sich jedoch ganz wesentlich von einem üblichen Bearbeitungszentrum. Eine in der Z-Achse (Hauptspindelgehäuse) integrierte Auftragsvorrichtung sowie eine in den Schwenkrundtisch integrierten Tischheizung mit Wärmetauscher.

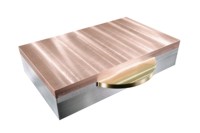

Diese Auftragstechnologie ermöglicht in Kombination mit der bewährten Frästechnik eine neue Dimension an Bauteilkomplexität. Selbst bisher nicht für möglich gehaltene Geometrien und Materialkombinationen sind realisierbar. Dazu gehören z.B. Spritzgusswerkzeuge mit konturnahen Kühlkanälen in Kombination mit einem wärmeleitfähigen Kern aus Kupfer und einem Außenbereich aus Werkzeugstahl.

Selbst Gradientenwerkstoffe mit einem fließenden Übergang zwischen Aluminium und Stahl sind realisierbar.

– Materialkombination

– Große Bauteile

– Einlegteile

– wasserlösliches Trägermaterial

– Generative Fertigung

Bislang basieren generative Fertigungsverfahren zur Herstellung metallischer Bauteilen auf schmelz-metallurgischen Schweißverbindungen wie z.B. durch Auftragsschweißen oder Sintern im Pulverbett mit Laser oder Elektronenstrahl. Diese Verfahren sind jedoch stark limitiert in den möglichen Materialkombination sowie in der Bauteilgröße. Beim Auftragsschweißen können keine komplexen Geometrien wie Hinterschneidungen oder konturnahe Kühlkanäle realisiert werden. Beim Sintern im Pulverbett können keine Werkstoffkombinationen wirtschaftlich verarbeitet werden, da sonst das teure Sinterpulver vermischt und somit unbrauchbar wird.

Bislang basieren generative Fertigungsverfahren zur Herstellung metallischer Bauteilen auf schmelz-metallurgischen Schweißverbindungen wie z.B. durch Auftragsschweißen oder Sintern im Pulverbett mit Laser oder Elektronenstrahl. Diese Verfahren sind jedoch stark limitiert in den möglichen Materialkombination sowie in der Bauteilgröße. Beim Auftragsschweißen können keine komplexen Geometrien wie Hinterschneidungen oder konturnahe Kühlkanäle realisiert werden. Beim Sintern im Pulverbett können keine Werkstoffkombinationen wirtschaftlich verarbeitet werden, da sonst das teure Sinterpulver vermischt und somit unbrauchbar wird.

Die C 40 Alchemy basiert auf einem durchgängigen kundenorientierten Konzept. Das betrifft insbesondere die Infrastruktur um die Anlagentechnik zu betreiben. Das kompakte Bearbeitungszentrum benötigt keine aufwendige Infrastruktur wie Laser oder Brenngase.

Die C 40 Alchemy benötigt nur Wasser, Druckluft und Strom. Selbst der Kontakt des Bedieners mit dem Metallpulver wird auf ein Minimum reduziert. Die benötigten Metallpulver werden in versiegelten Fässern in die Maschine eingesetzt. Die Steuerung liest automatisch den integrieren Transponder aus auf dem z.B. Materialart, Prozessparameter sowie Inhaltsmengen gespeichert sind. Ferner sind durch vertauschungssichere Prozessanschlüsse Fehlbedienungen praktisch ausgeschlossen.

Die C 40 Alchemy realisiert Produktprozesse, welche mit herkömmlichen Methoden bisher unlösbar schienen und erzielt dadurch eine zusätzliche Wertschöpfung. Sie stellt einen konsequenten Schritt vorwärts in der Weiterentwicklung vom 3-Achs Fräsen über das 5-Achs Fräsen zur „Innovaris Alchemy Technologie“ dar.

Die C 40 Alchemy realisiert Produktprozesse, welche mit herkömmlichen Methoden bisher unlösbar schienen und erzielt dadurch eine zusätzliche Wertschöpfung. Sie stellt einen konsequenten Schritt vorwärts in der Weiterentwicklung vom 3-Achs Fräsen über das 5-Achs Fräsen zur „Innovaris Alchemy Technologie“ dar.

Die Alchemy-Technologie von Hermle kombiniert ein neues Auftragsverfahren mit der konventionellen Fräsbearbeitung. Das von unserer Tochtergesellschaft entwickelte Auftragsverfahren arbeitet mit Metallpulver, wie es z.B. für die Herstellung von Sinterbauteilen verwendet wird, und Wasserdampf. Das für die Herstellung von z.B. konturnahen Kühlkanälen notwendige Füll/Trägermaterial ist wasserlöslich und umweltverträglich. Es können im wesentlichen alle schmiedbaren metallischen Werkstoffe wie z.B. Buntmetalle und Werkzeugstahl verarbeitet werden. Auch die Verbindung von unterschiedlichen metallischen Werkstoffen ist möglich.

Generative Herstellung von Bauteilen

– 3D-CAD Daten in das CAM-Modul einlesen und automatisch das CNC-Programm berechnen lassen

– Grundplatte aufspannen, auf die aufgetragen wird

– Vollautomatische Abarbeitung des NC-Programm – Kombination von Auftragen [Mikroschmieden] und Abtragen [Fräsen]

– Fertiges Bauteil ins Wasserbad legen und Füllmaterial herauslösen

– Bei Bedarf Bauteil Wärmebehandeln z.B. härten

Mikroschmieden (Auftragverfahren)

Mikroschmieden (Auftragverfahren)

– Kinetisches Kompaktieren von Metallpulver „Mikroschmieden“

– Die verwendeten Medien Metallpulver, Wasser, Strom und sauerstoffreduzierte Druckluft, ergeben kompakte und 100% dichte Werkstoffe

– Es wird kein Laser, Lichtbogen oder sonstige energiereiche Strahlung benötigt

– Es werden keine giftigen oder brennbaren Gase verwendet

Fakten der C 40 Alchemy

– 5-Achsen Bearbeitungszentrum mit 2-Achsen NC-Schwenkrundtisch

– Verfahrweg 770 x 700 x 500 mm

– Werkstückabmessungen ca. 500 x 500 x 400 mm

– Werkstücke bis 600 kg

– Herstellung von scharfkantigen Innengeometrien

– Herstellung von Hinterschneidungen

– Herstellung von Bauteilen mit Einlegeteilen

– Herstellung von Legierungen (Materialmischungen z.B. aus Kupfer und Stahl)

– Herstellung von Materialkombinationen (z.B. Kern aus Aluminium und Außenhülle aus Stahl)

– Herstellung von Gradientenwerkstoffen (fließender Übergang zwischen den unterschiedlichen Materialien)

– Materialauftrag komplett in die Maschine integriert

– Materialbevorratung (Pulver) in die Maschinenverkleidung integriert

– Wasserlösliches Füll/Trägermaterial

– Arbeitsraum in Edelstahlausführung (glatte Wände ohne Störkanten)

– Wasservorhänge im gesamten Arbeitsraum

– Komplette Schallschutzverkleidung

Steuerungstechnologie

Steuerungstechnologie

– Heidenhain iTNC 530 Steuerung, ergänzt um Technologiezyklen für den Materialauftrag

– Leistungsfähige Zusatzsteuerung für alle servicerelevanten Funktionen wie Wartungsintervalle u.ä., ausgelegt auch für die Fernwartung

– Integrierte Infrarotkamera für die Prozessüberwachung

Anmerkungen:

Kontakt: