Noch ist die Zerspanung bleifreier NE-Metalle ein Nischenmarkt. Geschaffen wurde er unter anderem durch die EU-Trinkwasser-Richtlinie 98/83-EG, die den Bleianteil im Trinkwasser aus ökologischen Gründen ab 2013 auf 10 Mikrogramm pro Liter limitiert. Zudem beschränken RoHS- oder vergleichbare Richtlinien in vielen Ländern weltweit den Einsatz von Blei in Elektronikgeräten oder -Bauteilen. Brisanz gewinnt jedoch künftig die ELV-Richtlinie 2000/53/EG über Altfahrzeuge: Sie schafft nur noch bis Juli 2021 eine Ausnahme für Kupferlegierungen, die maximal 4 Prozent Blei enthalten dürfen.

Sollte die Regelung nicht verlängert werden, müssen Autobauer bald immer öfter bleifreies oder -armes Kupfer zerspanen. Denn mit der Elektromobilität wird der Kupferbedarf von 185.000 Tonnen im Jahr 2017 auf 1,74 Millionen Tonnen im Jahr 2027 steigen, so eine Studie der Marktforscher von IDTechEx im Auftrag der International Copper Association (ICA). Der Grund: E-Fahrzeuge inklusive Hybride brauchen bis zu 3,5-mal mehr Kupfer als Autos mit Verbrennungsmotoren. Auch E-Ladesäulen benötigen Kupfer für Kontakte und Anschlüsse.

Ob Kupfer oder Messing, deren Verarbeiter sollten sich frühzeitig wappnen: „Die Umstellung auf bleifreies Messing führte bei einem unserer Sanitärkunden zu vervierfachten Werkzeugkosten, langen Taktzeiten, Werkzeugbrüchen und viel Ausschuss“, verdeutlicht Vicente Madrid, Produktmanager und Teamleiter Direktvertrieb bei Werkö im thüringischen Königsee.

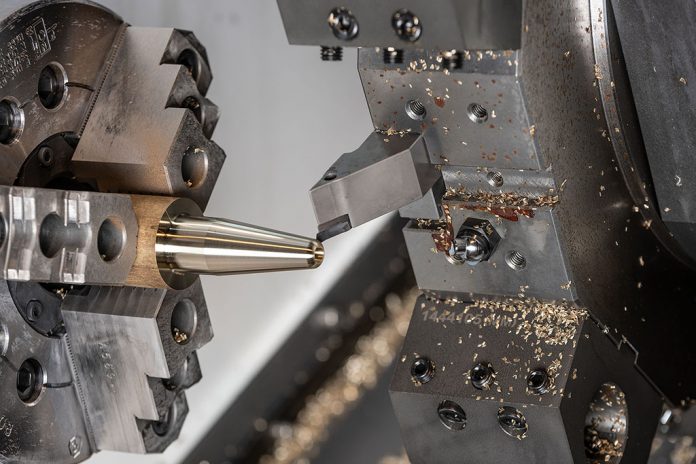

Die Ursachen: Zum einen fehlt im Messing nun das Blei, das vorher die Zerspanung und den Spanbruch erheblich erleichterte. Zum anderen erhöhen manche bleifreien Werkstoff-Substitute den Werkzeugverschleiß durch Materialaufschmierungen, erzeugen lange Wickelspäne und verhindern so einen sicheren Prozess. „Die Zerspanung ändert sich komplett“, so Vicente Madrid.

Lösungen, aber keine Patentrezepte

So sprach der besagte Sanitärhersteller und Werkö-Kunde im Jahr 2015 von vervielfachtem Werkzeugeinsatz bei der Produktion von Drehteilen. Denn diese mussten laut Trinkwasserverordnung nun aus bleifreiem Messing gefertigt werden. Nicht der einzige Grund für Werkö, sich seither mit der schwierigen Bearbeitung solcher Materialien zu beschäftigen.

Nach intensiven Tests im eigenen Anwendungszentrum entwickelte Werkö schließlich 2016 eine erfolgreiche Lösung auf Basis eines Sonderwerkzeugs mit ausgeklügelter Spiralisierung und Geometrie sowie passender Beschichtung.

Nachdem klassische PVD-Schichten die Resultate nicht verbessern konnten, führte der Einsatz von BALINIT HARD CARBON des langjährigen Partners Oerlikon Balzers schon beim zweiten Versuch zum Erfolg. Eine Bestätigung für Rico Fritzsche, Segment Manager Cutting Tools: „Wir sammeln schon seit 2014 wertvolle Erkenntnisse über die Zerspanung bleifreier Materialien in Partnerschaft mit Unternehmen und im Forschungskreis.“

Dabei hat sich BALINIT HARD CARBON stets als richtige Wahl erwiesen. Die Kohlenstoffbeschichtung ist chemisch inert und verhindert die Bildung von Aufbauschneiden und Verklebungen. Sie stellt den Spanfluss wieder her und eignet sich dank extremer Härte (5000 HV) und geringem Reibwert auch für Trockenbearbeitung.

Je nach Anwendung kann man unter drei Varianten mit verschiedener Schichtstärke wählen. Eine kundenspezifische Vor- und Nachbehandlung soll künftig Spanfluss und Schnittdrücke mit Blick auf Schaftwerkzeuge weiter optimieren.

Diese Vorzüge in Kombination mit dem neuen Sonderwerkzeug punkteten auch beim besagten Werkö-Kunden: Werkzeugkosten und Taktzeiten liegen wieder wie früher im Rahmen. „Für solche Lösungen gibt es jedoch kein Patentrezept. Jede Anfrage ist höchst individuell, über die Performance entscheiden letztlich Nuancen“, betont Edda Enders.

Die kaufmännische Geschäftsführerin von Werkö fühlt sich mit dem erworbenen Know-how dennoch gut aufgestellt – zumal auch schon erste Kundenprojekte zur Kupferzerspanung laufen. Noch im Jahr 2019 zieht Werkö zudem um an den neuen Standort im nahen Ilmenau mit nahezu doppelter Produktionsfläche. „Der Nischenmarkt darf deshalb ruhig wachsen“, versichert Edda Enders.

Kontakt:

https://www.oerlikon.com/balzers/de/