Die Firma ZSO Zerspanungs- und Systemtechnik Oberstaufen ist ein mittelständisches Unternehmen der zerspanenden Metallindustrie. Als Lohnfertiger ist man vor allem in der Automobilbranche erstklassig positioniert.

Durch einen hohen Automatisierungsgrad ist das Allgäuer Unternehmen besonders bei höheren Stückzahlen äußerst leistungsfähig. Automobiltypische Losgrößen bis etwa 300.000 Einheiten sind schon realisiert worden.

Durch die besondere Stärke bei der Bearbeitung von Serienkomponenten hat man vor allem große Serienhersteller als treue Kunden gewinnen können.

Die Angebotspalette reicht aber über die reine Bearbeitung hinaus bis zur Montage von kompletten Baugruppen für den Maschinen- und Anlagenbau. Auch in diesem Industriezweig hat sich ZSO für die Bearbeitung mittlerer Stückzahlen einen hervorragenden Ruf erworben.

Der Kern des Kundenstammes besteht aus etwa 7 – 8 Hauptkunden aus dem Bereich Automobilzulieferer sowie der Hydraulik- und Komponentenfertigung.

Die ZSO in Oberstaufen beschäftigt zurzeit knapp 120 Mitarbeiter, darunter acht Auszubildende. Im Jahre 1997 wurde das Unternehmen aus einem Zerspanungsbetrieb heraus gegründet und startete mit 50 Mitarbeitern.

Mittlerweile gehört die ZSO zur senata GmbH, einer inhabergeführten Holding mittelständischer Unternehmen, mit vierzehn operativ tätigen Tochtergesellschaften, die operativ selbstständig und eigenverantwortlich agieren, aber in der Kooperation besonders leistungsfähig sind.

Zusammenarbeit ZSO und INGERSOLL

Zwischen der Firma ZSO in Oberstaufen und INGERSOLL Werkzeuge GmbH als Hersteller moderner Zerspanungswerkzeuge besteht seit vielen Jahren ein intensiver Kontakt, der auch die gemeinsame Planung von zukünftigen Bearbeitungsaufträgen und Projekten beinhaltete.

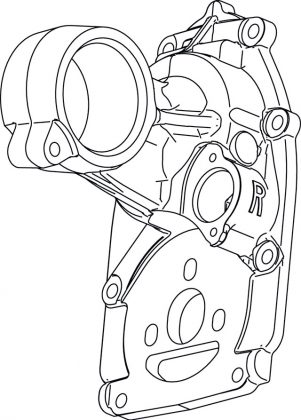

Im Jahre 2012 wurde dann ein neues größeres Projekt gemeinsam geplant: Die Bearbeitung von Lenkgehäusen aus Alu-Druckguss für einen deutschen Automobilhersteller. Zur Bearbeitung standen etwa 60000 Alu-Komponenten pro Jahr an.

Albert Fink (Projektierung und Engineering Manager ZSO) bat Herrn Christoph Hitzler (INGERSOLL Verkaufsleiter Gebiet Süd) um einen Bearbeitungsvorschlag zur wirtschaftlichen Fertigung der angefragten Alu-Komponenten.

Ein kompletter Satz des Lenkgehäuses besteht aus vier Komponenten: jeweils einem rechten und linken spiegelbildlichen Gehäuse und zwei baugleichen Gehäusedeckeln.

Unter Federführung von Herrn Johannes Post (INGERSOLL Produktmanager PKD-Bearbeitung) wurde gemeinsam mit den Fertigungsverantwortlichen der ZSO eine komplette Werkzeugserie zur Bearbeitung der vier Komponenten konzipiert.

Der komplette Werkzeugsatz bestand aus 18 Werkzeugen, hiervon neun Sonderwerkzeuge und neun Standardwerkzeuge.

Bearbeitung der Druckgussteile mit INGERSOLL PKD-Werkzeugen

Zur Erprobung der Werkzeuge und Optimierung der Schnittwerte standen Anfang des Jahres 2013 genügend Werkstücke zur Verfügung, so dass mit der Serienfertigung begonnen werden konnte.

Die eigens entwickelten Sonderwerkzeuge konnten schon zu Produktionsbeginn überzeugen, so dass keine gravierende Werkzeugänderung notwendig war.

Auch die geplanten Schnittwerte konnten realisiert werden, somit wurde auch die geplante Bearbeitungszeit eingehalten.

Bearbeitung des Lenkgehäuses

Beispielhaft für die Bearbeitung des Lenkgehäuses sollen hier zwei typische Bearbeitungen betrachtet werden:

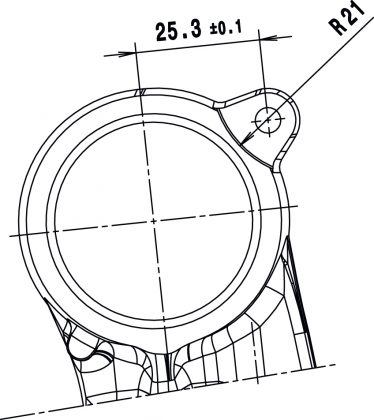

a) Bearbeitung der Laschen am Lenkgehäuse

Mit dem PKD-Satzfräser 3DD04206Z4A10 wird die Lasche am Lenkgehäuse beidseitig bearbeitet.

Die besondere Anforderung bei dieser Bearbeitung liegt darin, dass an einer Anschraublasche ein Radius mit R = 21 mm abgebildet werden muss, jedoch eine Rohkontur erhalten bleibt, die nur einen dünnen Schaftdurchmesser von 12 mm zur Verbindung des Satzfräsers erlaubt.

Um die Zerspanungskräfte an dem langen und labilen Werkzeug möglichst gering zu halten, wurde eine Schnittaufteilung der vorderen Schneiden gewählt. So konnte die Schulter mit 7 mm Schnitthöhe komplett vibrationsfrei bearbeitet werden.

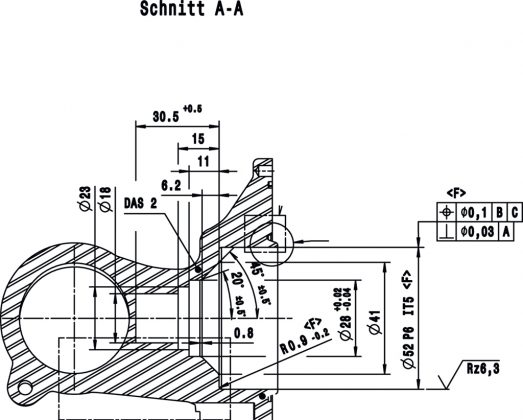

b) Schlichten der Hauptbohrung am Lenkgehäuse

Zur Schlichtbearbeitung der Hauptbohrung wird das PKD-Schlichtwerkzeug 1DZ05211H5R10 eingesetzt. Mit diesem Schlichtbohrwerkzeug werden die Durchmesser 28 mm und 52 mm sowie die Übergangsschräge auf Fertigmaß geschlichtet.

Die Besonderheit bei diesem Fertigungsschritt sind die recht unterschiedlichen Werkstückdurchmesser, die jedoch bei diesem Bohrwerkzeug nur mit einer konstanten Drehzahl „gefahren“ werden können.

PKD als Schneidstoff hat einen relativ weiten Schnittgeschwindigkeitsbereich, so dass die unterschiedlichen Schnittgeschwindigkeiten, resultierend aus den unterschiedlichen Durchmessern, vom Schneidstoff ohne Probleme bewältigt wurden.

Die angestrebten Toleranzen des Werkstückes, sowie Formlage und Winkel erfordern, dass die beiden zu bearbeitenden Durchmesser in einer Operation gefertigt und daher in einem Werkzeug kombiniert werden.

Damit zudem die genauen Durchmesser ggf. am Werkzeug korrigiert werden können, hat INGERSOLL selbst das gelötete Werkzeug mit einer minimalen Einstellmöglichkeit versehen.

Sowohl Schnittwerte als auch Oberflächenqualitäten wurden bei der Bearbeitung des Lenkgehäuses problemlos erreicht.

Bearbeitung des Gehäusedeckels

Auch für die gesamte Bearbeitung des Gehäusedeckels sollen hier zwei Bearbeitungen beispielhaft dargestellt werden:

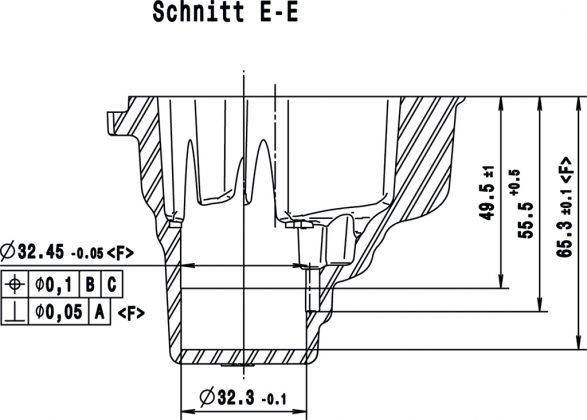

c) Bohrungsbearbeitung Gehäusedeckel 32,3 mm und 32,45-0,05

Das PKD-Bohrwerkzeug 1DD03299H5R10 wird zur Bearbeitung der Bohrung Durchmesser 32,3 mm und 32,45-0,05 (mit starker Schnittunterbrechung) am Gehäusedeckel eingesetzt.

Insgesamt gesehen sind die geforderten Toleranzen am Werkstück Gehäusedeckel nicht außergewöhnlich eng. Bei dieser Bearbeitungsoperation jedoch beträgt die Toleranz am Bohrungsdurchmesser 32,45 lediglich 0,05 mm. Erschwerend kommt eine sehr starke Schnittunterbrechung hinzu.

In Zusammenhang mit der Grundbearbeitung am Durchmesser 32,3 mm ergibt sich die Herausforderung, alle Bearbeitungen in einem Werkzeug zu kombinieren. Hier war also die konstruktive Auslegung der Schneidengeometrie besonders wichtig, um allen Anforderungen zu genügen.

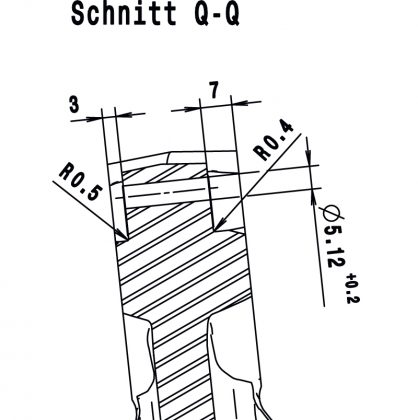

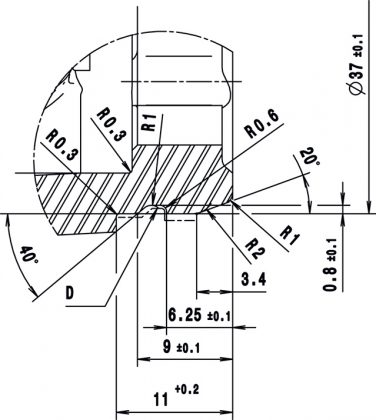

d) Bearbeitung der Anschlusskontur am Gehäusedeckel

Mit einem Glockensenkwerkzeug 1DZ04011H5R10 mit PKD-Schneiden wird die Anschlusskontur am Gehäusedeckel des Alu-Druckguss-Lenkgehäuses bearbeitet. Das Werkzeug bearbeitet die gesamte Außenkontur mit Durchmessern, Anfasungen und Planflächen.

Durch den Einsatz eines gelöteten Glockenwerkzeuges kann die Kontur mit nur einer Zirkularbearbeitung mit bester Oberfläche erzeugt werden. Durch diese Ausführung wird zusätzlich der Bearbeitungsweg und folglich die Bearbeitungszeit optimiert, und dieser Bearbeitungsschritt höchst prozesssicher durchgeführt.

Wie schon bei der Bearbeitung des Gehäuses, konnten auch bei der Zerspanungsbearbeitung des Gehäusedeckels alle Vorgaben erreicht werden. Sowohl die kalkulierte Bearbeitungszeit als auch die vorgegebenen Oberflächenqualitäten wurden mit den gewählten Werkzeugen erreicht oder übertroffen.

Alle zu bearbeitenden Komponenten, wie Lenkgehäuse und Gehäusedeckel, werden auf speziell hergestellten 4-fach Spannvorrichtungen bearbeitet. Diese selbst entwickelten Spannvorrichtungen erlauben die Komplettbearbeitung der Werkstücke in einer Aufspannung, wodurch die kurze Bearbeitungszeit von nur 2,7 min erreicht werden kann.

Die Bearbeitung des kompletten Lenkgehäuses mit PKD-Sonderwerkzeugen verlief von Anbeginn der Testphase bis in die Serie hinein völlig problemlos. Mittlerweile sind die PKD-Werkzeuge schon über fünf Jahre zur vollsten Zufriedenheit der Produktionsverantwortlichen bei ZSO in Oberstaufen im Einsatz und haben „mehrere hunderttausend“ Komponenten bearbeitet.

Kompetenz in der PKD-Zerspanung

Die INGERSOLL Werkzeuge GmbH hat ihre Kompetenz in der Bearbeitung von Alu-Bauteilen mit PKD-Werkzeugen in den letzten Jahren konsequent und zielstrebig ausgebaut.

Die langjährige Erfahrung von INGERSOLL bei der Auslegung von Sonderwerkzeugen für die Zerspanung von Serienbauteilen war der erste Baustein.

Durch die Zugehörigkeit zur internationalen IMC-Gruppe kam das Know-how für leichtschneidende Fräswerkzeuge und leistungsfähige Dreh- und Bohrwerkzeuge hinzu. Beides zusammen bildete eine hervorragende Basis für die Entwicklung eines kompletten PKD-Programmes.

Zusätzlich zu diesem kombinierten Anwendungswissen wurde im Jahre 2018 durch die Übernahme der Firma AGEFA-Metal-Solutions GmbH in Wulften auch die Produktion der PKD-Werkzeuge auf eigene Füße gestellt.

Das neue komplette PKD-Programm gliedert sich in drei Werkzeuggruppen auf.

- Standardwerkzeuge mit PKD-bestückten Wendeschneidplatten

Das INGERSOLL PKD-Standardprogramm zeichnet sich durch eine Vielfalt von positiven, weichschneidenden Werkzeugen aus. Die Mehrzahl der Werkzeuge kann sowohl mit speziellen NE-Wendeschneidplatten als auch mit PKD-bestückten Wendeschneidplatten ausgerüstet werden

- Sonderwerkzeuge mit PKD-bestückten Wendeschneidplatten

Bei diesem Werkzeugkonzept verwendet INGERSOLL möglichst PKD-bestückte Standardwendeschneidplatten. Der Anwender behält hierdurch die Werkzeugaufbereitung in eigener Hand und kann beim „Einfahren“ neuer Werkstücke kostengünstige Hartmetall-Wendeschneidplatten verwenden. Nach erfolgreichem Test kommen die relativ stoßempfindlichen PKD-Schneiden zum Einsatz, die dann das Optimum der Standmenge erzielen.

- Sonderwerkzeuge mit aufgelötetem PKD-Layer

Für die absolute Sonderbearbeitung, gerade bei größeren Serien, sind häufig speziell konzipierte Werkzeuge mit aufgelöteten PKD-Schneiden äußerst wirtschaftlich. In vielen Fällen können mit einem solchen Werkzeug mehrere andere Werkzeuge ersetzt werden, was dann zu einer enormen Zeit- und Kosteneinsparung führt.

So wie in dem hier beschriebenen Anwendungsfall bei der Firma ZSO in Oberstaufen wird in der Praxis häufig mit einer Kombination von Standardwerkzeugen und gelöteten Sonderwerkzeugen eine wirtschaftliche Gesamtlösung erreicht. Dies im jeweiligen Falle zu entscheiden ist die Aufgabe der INGERSOLL Werkzeugspezialisten in Zusammenarbeit mit den Fertigungsverantwortlichen des Kunden.

Kontakt: