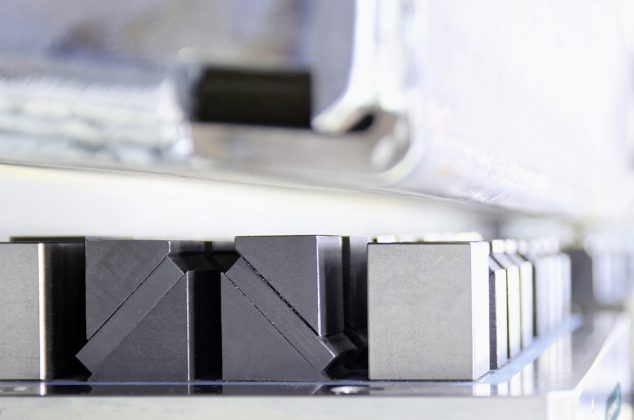

Das Geheimnis der deformationsfreien Werkstückspannung per Magnet liegt zum einen in den beweglichen Polverlängerungen, zum anderen in den optimierten Störkonturen. Vergleichbar mit einem Wasserbett legen sich die beweglichen Polverlängerungen bei elektrisch aktivierten Quadratpolplatten flexibel ans Werkstück an und gleichen in der ersten Aufspannung Werkstückunebenheiten aus.

Ferromagnetische Rohteile lassen sich auf diese Weise deformationsfrei spannen und in einem einzigen Arbeitsgang von fünf Seiten bearbeiten. In der zweiten Aufspannung sind Werkstückebenheiten zu realisieren, die sich mit keinem mechanischen Spannmittel erzielen lassen: Planparallelitäten von bis zu 0,02 mm sind in der Praxis keine Seltenheit.

Anders als bei herkömmlichen Aufspannungen mit Spannbacken oder Spannpratzen bleiben punktuelle Beschädigungen oder Werkstückverspannungen aus. Stattdessen profitieren Anwender von maximaler Spanngenauigkeit und erzielbarer Werkstückebenheit. Vor allem bei großflächigen Stahlplatten oder anderen deformationsempfindlichen Werkstücken kommt dieser Vorteil zum Tragen.

Die flächige Spannung minimiert Vibrationen und schont die Maschinenspindel sowie die Werkzeugschneiden. Dabei ist die Bedienung denkbar einfach: Das ferromagnetische Werkstück wird aufgelegt und die Magnetspannplatte über einen kurzen Stromimpuls aktiviert. Innerhalb weniger Sekunden sorgt der Permanentmagnet für dauerhaft sicheren Halt, ohne dass eine weitere Energiezufuhr nötig ist.

Magnetspannplatten melden Spannzustand

Wohin die Reise geht, zeigt SCHUNK mit seinen MAGNOS Quadratpolplatten: Sämtliche Standardplatten aus dem Katalogprogramm sind mittlerweile serienmäßig mit einer patentierten Statusanzeige ausgestattet, die permanent den aktuellen Spannzustand signalisiert – also auch dann, wenn die Magnetspannplatte von der Steuerung abgekoppelt wurde. Damit leistet SCHUNK einen wichtigen Beitrag, um im täglichen Betrieb Bedienfehler auszuschließen und die Prozesssicherheit zu erhöhen.

Der Maschinenbediener hat jederzeit die volle Kontrolle, ob die Magnetspannplatte auf dem Maschinentisch aktiviert wurde oder nicht. Ein weiterer Aspekt kommt hinzu: Je höher der Automatisierungsgrad, desto häufiger werden Magnetspannplatten mittlerweile vorgerüstet und wie Paletten in Werkstückspeichern abgelegt. Anhand der Anzeige können Maschinenbediener nun jederzeit prüfen, ob sämtliche Magnetspannplatten im Werkzeugmagazin ordnungsgemäß aktiviert sind.

Automatisierter Spannvorgang

Den Gedanken der einfachen Ansteuerung und Spannzustandüberwachung verfolgt SCHUNK auch bei der modular aufgebauten Steuereinheit SCHUNK KEH plus. Je nach Basisvariante können mit ihr ein, zwei, vier oder acht Quadrat- oder Radialpolplatten angesteuert werden – wahlweise direkt oder mithilfe von Verbindungsboxen über die Steuereinheit. Die Steuereinheit gibt jederzeit Auskunft über den aktuellen Spannzustand der Magnetspannplatten.

Eine 16-stufige Haltekraftregulierung erleichtert die Ausrichtung der Werkstücke und ermöglicht das Spannen dünner Bauteile. Darüber hinaus können die Magnetspannplatten in automatisierten Anwendungen via 78-PIN PLC-Anschluss direkt von der Maschinensteuerung betätigt werden. Um die Prozesssicherheit zu gewährleisten, ist eine detaillierte Abfrage jeder einzelnen Magnetspannplatte möglich. Hierfür wird der jeweilige Spannzustand über ein PLC-Interface an die übergeordnete Anlagensteuerung übertragen.

Die Handfernbedienung SCHUNK MAGNOS HABE KEH plus wiederum ermöglicht eine bequeme manuelle Ansteuerung von bis zu acht Magnetspannplatten sowie deren individuelle, 16-stufige Haftkraftregulierung. Via LCD-Display und LED informiert die Steuerung den Bediener kontinuierlich über den jeweiligen Spannzustand der angeschlossenen Magnetspannplatten. Störungen werden über das Display in Form von Fehlercodes angezeigt.

App zur Simulation der Spannung

Über eine App, die SCHUNK demnächst für iOS und Android bereitstellt, können registrierte Anwender kostenlos unterschiedliche Spannsituationen auf SCHUNK MAGNOS Quadratpol- oder Radialpolplatten simulieren. Hierzu müssen lediglich Eckdaten zum Werkstück, die Schnittparameter und der Typ der Magnetspannplatte eingegeben werden, schon ermittelt die App, ob die Haltekräfte für die Bearbeitung ausreichen. Mit dem digitalen Tool ermöglicht SCHUNK eine sehr schnelle Beurteilung von Zerspanungsoperationen. Zudem können Anwender mögliche Reserven der Magnetspanntechnologie optimal ausschöpfen.

Intelligente Magnetspannplatte mit Kraftmesssystem

Einen deutlichen Schritt in Richtung smarte Fertigung geht die Technologiestudie des SCHUNK MAGNOS Force Measuring Systems. Die intelligente Magnetspannlösung erfasst vollautomatisch die jeweilige Position und Größe der auf der Magnetspannplatte platzierten Werkstücke und ermittelt präzise die individuelle Spannkraft. Damit schafft das System die Voraussetzung für eine durchgängige Prozessüberwachung sowie für eine automatische Anpassung der Bearbeitungsparameter an die Größe und Beschaffenheit der einzelnen Werkstücke.

So können künftig bei großer Polabdeckung und damit hoher Spannkraft der Vorschub oder die Schnittgeschwindigkeit individuell erhöht beziehungsweise bei geringer Polabdeckung oder schwach ferromagnetischen Werkstücken so reduziert werden, dass eine prozessstabile Bearbeitung gewährleistet ist. Potenzielle Einsatzgebiete des Systems sind die Bearbeitung mittlerer und kleiner Losgrößen mit automatisiertem Teilehandling sowie Bearbeitungen, bei denen eine umfassende Prozessüberwachung erforderlich ist. Damit bahnt das System den Weg zu erstklassig vernetzten, hochtransparenten und flexiblen Prozessen für die Industrie 4.0.

Wie breit das Spektrum der möglichen Anwendungen und wie groß das Effizienzpotenzial der Magnetspanntechnik ist, verdeutlichen einige Beispiele aus der betrieblichen Praxis, die SCHUNK realisiert hat:

Beispiel 1: Vertikale Aufspannung von XXL-Stahlprofilen

Eine präzise Bearbeitung großformatiger Stahlprofile für Schweißgestelle, Portale oder Vorrichtungen ist bei konventioneller Aufspannung mit erheblichem Aufwand verbunden: Um die Bauteile niederzupratzen, müssen zunächst Leisten aufgeschweißt werden. Anschließend werden die Teile oft mühsam unterfüttert, mehrfach umgespannt und im Anschluss an die Bearbeitung flammgerichtet. Gerade bei großformatigen Werkstücken sind für den Spannvorgang zum Teil zwei Bediener erforderlich. Mithilfe der Magnetspanntechnik lässt sich dieser Prozess wesentlich verkürzen.

Die Lösung: Vertikal montierte SCHUNK MAGNOS Quadratpolplatten ermöglichen eine flexible und verzugsfreie, hängende Spannung von Stahlprofilen bis 10.000 mm Länge. Über den flexiblen Einsatz der Magnetpol-Verlängerungen lässt sich die Spannlösung schnell an unterschiedliche Durchmesser anpassen. Hierfür wird einfach eine Polreihe entfernt oder ergänzt.

Die beweglich gelagerten SCHUNK EASYTURN Polverlängerungen passen sich individuell an die jeweilige Werkstückkontur an und gewährleisten eine schonende, deformationsarme Aufspannung. Punktuelle Beschädigungen oder die bei der Bearbeitung von langen Stahlprofilen üblichen Verspannungen bleiben komplett aus. Selbst lange Teile lassen sich von einem einzigen Bediener problemlos spannen. Durch die vertikale Aufspannung sind die Teile optimal zugänglich. Zugleich steht der Maschinentisch für andere Bearbeitungen zur Verfügung, ohne dass die Magnetspannplatten entfernt werden müssen.

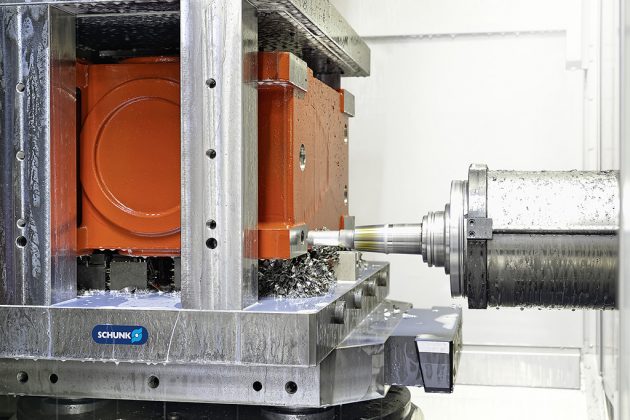

Beispiel 2: Magnetspannpakete zur Einzelteilfertigung auf Dreh-Fräszentren

Gerade bei der Fertigung von Einzelteile und kleinen Losgrößen auf modernen Fräs-Drehzentren sind mit der Werkstückspannung per Magnet enorme Effekte möglich: Während Lohnfertiger bei mittleren Bauteilgrößen für herkömmlich Aufspannungen mit Spannpratzen im Durchschnitt rund eine Stunde veranschlagen, ist der Rüstvorgang bei Einsatz der Magnetspanntechnologie in rund zehn bis fünfzehn Minuten erledigt.

Die Lösung: SCHUNK MAGNOS Quadratpolplatten werden sowohl nach oben zur Spannung der Werkstücke als auch nach unten zur flexiblen Platzierung der Spannlösung auf dem Maschinentisch verwendet. Über eine Vorrichtungsplatte sind die beiden Quadratpolplatten zu einem kompakten Paket verbunden. Werden derartige Spannpakete unmittelbar auf dem Fräs-Drehzentrum höhengleich geschliffen, lassen sich Schnittstellenfehler komplett eliminieren. Selbst Drehteile lassen sich innerhalb kürzester Zeit manuell zentrieren und per Magnetkraft exakt spannen.

Bei modernen Fräs-Drehzentren sind auf diese Weise allein über Zeitvorteile beim Rüsten pro Jahr Einsparungen im fünfstelligen Bereich möglich. Hinzu kommt, dass alle fünf Seiten des Werkstücks mit maximaler Präzision in einer einzigen Aufspannung bearbeitet werden können, ohne dass Störkonturen der Spannmittel berücksichtigt werden müssen.

Beispiel 3: Schienenbearbeitung mit T-Anordnung der Magnetpole

Bei der Fertigung von Schienenbauteilen erzielen SCHUNK MAGNOS Sonderlösungen in der Praxis mehrfache Effekte: Gegenüber konventionellen Spannlösungen sinken sowohl die Zahl der Aufspannungen als auch die Rüstzeit um mehr als 50 %. Zudem steigt die Prozesssicherheit, da die Werkstücke trotz Wärmeverzug flächig aufliegen und während der Bearbeitung eine stabile Position ohne Vibrationen gewährleistet ist.

Die Lösung: Über die T-förmige Anordnung der Magnetpole werden die bis zu 6.000 mm langen Zungen jeweils paarweise sowohl am Fuß als auch an der Seite gespannt. Zugleich besteht die Möglichkeit, auf der oberen Horizontale weitere Werkstücke zu spannen, wodurch Freiräume bei der Nutzung der Magnetspannlösung entstehen. Damit eine kontrollierte Einbringung der Magnetfeldlinien sichergestellt ist, besteht die Magnetspannvorrichtung aus zwei magnetischen Konfigurationen: einer flach wirkenden 50er Polteilung zur vertikalen Spannung am Fuß und einer tief wirkenden 70er Polteilung zur horizontalen Spannung am Kopf.

Die eigentliche Spannung erfolgt in zwei Magnetisierungszyklen: zunächst werden die Werkstücke vorangezogen, um einen flächigen Kontakt mit dem Magneten über die komplette Länge herzustellen. Anschließend wird mit voller Leistung magnetisiert, um eine maximale magnetische Sättigung und damit maximale Spannkräfte zu gewährleisten.

Beispiel 4: Doppelstock-Spannsystem zur Bearbeitung von Gehäusebauteilen

Bei der Bearbeitung von Gehäusebauteilen sinken die Rüstzeiten mithilfe der MAGNOS Magnetspanntechnik um über 90 %. Unabhängig von der Erfahrung des jeweiligen Bedieners genügt es, das Werkstück aufzulegen und zu spannen. Zudem steigt die Flexibilität: Zur Bearbeitung von Sonderteilen genügt es, einzelne Pole kurzerhand neu zu positionieren statt die komplette Vorrichtung zu tauschen.

Die Lösung: Ein anwendungsspezifisch konstruiertes Doppelstock-Spannsystem kombiniert eine SCHUNK MAGNOS Quadratpolplatte auf der unteren Ebene mit vier SCHUNK VERO-S NSE-plus 138 Nullpunktspannmodulen auf der oberen Ebene. Bei der OP10 kommt der ausgleichende Effekt der beweglichen SCHUNK MAGNOS Polverlängerungen zum Tragen, um die Gussteile deformationsarm zu spannen und die Spiegelflächen für die Nullpunktspannbolzen sowie Stirnflächen zu bearbeiten.

Für die OP20 werden die Bauteile aus der unteren Ebene des Doppelstock-Spannsystems entnommen, mit verlängerten Nullpunktspannbolzen ausgestattet und innerhalb von Sekunden auf der oberen Ebene in den SCHUNK VERO-S NSE-plus 138 Nullpunktspannmodulen direkt gespannt. Mit jedem Umspannen kann ein komplett fertiges Teil entnommen und ein neues gespannt werden. Das alles auf einem einzigen Palettenplatz und ohne die sonst übliche Unterbrechung zwischen der OP10 und der OP20.

Kontakt: