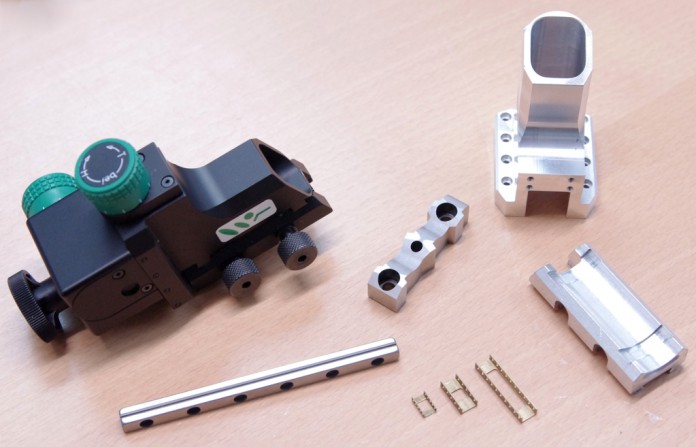

Auf weitgehend automatisierten 5-Achs-Bearbeitungszentren produziert die Hönger AG im Schweizer Roggwil im Lohnauftrag anspruchsvolle Präzisionsbauteile in mittleren und grossen Serien. Zudem stellt das Unternehmen komplett einbaufertige Baugruppen her. Auftraggeber sind unter anderem Hersteller optischer und mechanischer Messgeräte, die Uhrenindustrie und Spezialisten zur Automatisierung der Elektronikfertigung. Wie Oliver Dietschi, stellvertretender Geschäftsleiter, berichtet, basiert der Erfolg seines Unternehmens im aktuell schwierigen wirtschaftlichen Umfeld auf besonderer Kundenorientierung und hoher Fertigungsflexibilität.

Prozesssicher fertigen

Zu letzterem trägt vor allem die grosse Fertigungstiefe in Roggwil bei. So kann der Lohnfertiger Aufträge auch für exotische Bauteile innerhalb kürzester Zeit abarbeiten. Wie Dietschi betont, sind allerdings auch hohe Zuverlässigkeit und Sicherheit der Prozesse entscheidend.

Um diese zu verwirklichen, fertigt die Hönger AG kleinste Bauteile seit kurzem auf einem vertikalen Bohr- und Fräszentrum Speedio S700X1 von Brother. Die Maschine ist mit einem zusätzlichen NC-Dreh-Schwenk-Tisch erweitert. Somit kann sie Bauteile komplett bearbeiten. Mit ihrem weitgehend automatisierten Ablauf arbeitet sie über lange Zeiten bedienerlos und unbeaufsichtigt, zum Beispiel in Nachtschichten und am Wochenende. Dazu ist die Maschine mit zahlreichen Mess- und Prüfeinrichtungen ausgestattet, die die Bearbeitungsschritte, die Werkzeuge, die Rohlinge und die Bauteile überwachen.

Kleine Werkzeuge müssen exakt rund laufen

Als kritisch erwies sich die Einspannung vor allem sehr kleiner Werkzeuge mit 0,5 bis 3 mm Durchmesser. Schon bei nur 0,02 mm Rundlaufabweichung verschleissen diese vorzeitig oder brechen gar. Deshalb beschaffte die Hönger AG nach eingehender Prüfung der Funktionen und Eigenschaften das Spannsystem powRgrip mit der Spanneinheit PGU 9500 von der Rego-Fix AG. Bei ihm werden Spannzangen mit eingesetzten Bohr- oder Fräswerkzeugen in Werkzeugaufnahmen eingepresst. Derart gespannte Werkzeuge laufen wiederholgenau kleiner als 3 µm rund. Die äusserst hohe Dämpfung durch zwei Grenzflächen zwischen Werkzeug, Spannzange und Aufnahme sorgt für ruhigen, exakten Rundlauf der Werkzeuge auch bei hohen Drehzahlen. Zudem können die Werkzeuge auf 0,01 mm genau gegen einen einstellbaren Anschlag in der Länge justiert werden.

Zum Einpressen dient die automatische Spanneinheit PGU 9500. Sie ist optimal auf die Spannzangen und Aufnahmen des Systems powRgrip abgestimmt. Auf Tastendruck spannt sie in weniger als 10 s Bohr- und Fräswerkzeuge von 0,2 bis 25,4 mm Durchmesser. Dazu setzt der Bediener lediglich den abgestimmten Spannadapter und anschliessend das Werkzeug mit dem Werkzeughalter in die Spanneinheit ein. Am Spannadapter erkennt die Spanneinheit PGU 9500 automatisch den zum Werkzeughalter und Werkzeug passenden Spanndruck.

Weitere Vorteile beschreibt Roland Wyss, technischer Berater bei der Vischer&Bolli AG, dem exklusiven Vertriebspartner der Rego-Fix AG in der Schweiz: „Das System lässt sich sehr einfach und nach einer kurzen Einweisung problemlos bedienen. Es gibt keinerlei Wartezeiten zum Aufheizen oder Abkühlen. Ebenso entfällt die thermische Beanspruchung der Aufnahmen. Somit spannt das Spannsystem powRgrip auch nach über 20000 Wechselvorgängen Werkzeuge noch zuverlässig und wiederholgenau rundlaufend.“ Je nach Werkzeugdurchmesser und Spannzangengrösse können bis zu 1000 Nm Drehmoment übertragen werden. Für alle marktgängigen Spindelschnittstellen, wie SK, HSK, BT, BT+ und Capto, stehen Werkzeugaufnahmen zur Verfügung.

Exakte Werkzeugspannung senkt deutlich Kosten

Von diesen umfassenden Vorteilen profitiert die Hönger AG beispielsweise beim Bohren von Kernlöchern zum anschliessenden Gewindeformen. Für Gewinde M1 müssen die Kernbohrungen mit 0,89 mm Durchmesser besser als 0,01 mm zentrieren. Ansonsten entsteht beim Gewindeformen ein unvollständiges Gewinde.

Wie Dietschi bestätigt, gewährleistet das Spannsystem powRgrip von Rego-Fix zuverlässig diese hohe Genauigkeit. Nach seinen Erfahrungen erreichen VHM-Bohrer und -fräser mit 0,5 bis 3 mm Durchmesser darüber hinaus bei exakt rundlaufender Einspannung um bis zu 30 Prozent längere Standzeiten. Auch brechen deutlich weniger Bohr- und Fräswerkzeuge. Diese höhere Prozesssicherheit vermeidet unproduktiven Stillstand. Zudem trägt sie dazu bei, Kosten zu reduzieren. Die Hönger AG muss deutlich weniger der sehr kostenintensiven kleinen Vollhartmetallwerkzeuge beschaffen und in Umlauf halten.

Kontakt: