Der konsequent modulare Aufbau von Werkzeugmaschinen verspricht zahlreiche Vorteile: Einerseits lassen sich Maschinen aufbauen, die selbst komplexe Werkstücke fertig bearbeiten können. Andererseits sind Konzepte möglich, die durch den Austausch von Modulen die Rekonfiguration einer Maschine auf neue Aufgaben zulassen. Der Themenblock „Modularisierung“ des Symposiums „Neue Werkzeugmaschinen für die Produktion von morgen“ auf der EMO Hannover 2005 zeigt an drei praxisnahen Forschungsprojekten Beispiele solcher wandelbarer Werkzeugmaschinen.

Im Rahmen des Symposiums „Neue Werkzeugmaschinen für die Produktion von morgen“, das vom Bundesministerium für Bildung und Forschung (BMBF) gemeinsam mit dem VDW (Verein Deutscher Werkzeugmaschinenfabriken) am 15. und 16. September veranstaltet wird, stellen sich vom BMBF geförderte Forschungsprojekte vor, die aus der Bekanntmachung „Neue Werkzeugmaschinen“ zum Rahmenkonzept „Forschung für die Produktion von morgen“ entstanden sind. Ein Themenblock steht unter dem Motto „Modularisierung“. Darin sind drei Projekte namens LoeWe, METEOR und KombiMasch zusammengefasst, die vom Forschungszentrum Karlsruhe (PTKA), Bereich Produktion und Fertigungstechnologien (PFT), betreut werden. Sie beschäftigen sich seit ein bis eineinhalb Jahren mit Werkzeugmaschinen auf Modulbasis und standardisierten Schnittstellen. Für maximale Praxisnähe sorgen die beteiligten Unternehmen, die ihre Erfahrungen in die Projekte einbringen und anschließend Ergebnisse direkt in ihre Produkte einfließen lassen wollen.

Diese drei Projekte zielen mit unterschiedlichen Ansätzen auf die flexible Konfigurierbarkeit von Werkzeugmaschinen. So sollen verschiedene Technologien zur Bearbeitung, Qualitätssicherung und Dokumentation nach Bedarf in eine Maschine integriert werden können, was letztendlich zu einer Reduzierung der Lebenszykluskosten führen wird.

Komplettbearbeitung durch Drehen, Fräsen und Lasern in einer Maschine

Komplettbearbeitung durch Drehen, Fräsen und Lasern in einer Maschine

Das Entwicklungsziel des Verbundprojektes KombiMasch ist eine Kombi-Werkzeugmaschine, die mehrere Bearbeitungsverfahren ermöglicht. Sie soll das konventionelle Weichdrehen und Fräsen beherrschen, ebenso das Härten und Beschichten mittels Laser sowie die Hartdrehbearbeitung. Dr.-Ing. Dominic Deutges, Konstruktionsleiter bei A. Monforts, Mönchengladbach, koordiniert das Projekt. Er bringt die Vorteile einer solchen Maschine auf den Punkt: „Wir wollen die Komplettbearbeitung von rotationssymmetrischen Teilen ermöglichen. Das verkürzt die Prozesskette, spart Rüstzeiten und erhöht die Genauigkeit der gefertigten Bauteile.“

Derzeit am Markt verfügbare Werkzeugmaschinen sind meist auf ein Fertigungsverfahren spezialisiert. Da die Kunden jedoch immer komplexere Bauteile in einer hohen Variantenvielfalt fordern, bleibt den produzierenden Unternehmen meist keine andere Wahl, als verschiedene Werkzeugmaschinen vorzuhalten, was hohe Investitions- und Unterhaltungskosten bedeutet. Die Bauteile werden von einer Bearbeitungsstation zur anderen geschickt und vielleicht sogar für Spezialbehandlungen wie Härten nach extern vergeben. Sinkende Losgrößen bewirken häufig, dass die teuren Maschinen nicht ausgelastet sind. Fazit: Die Investition in verschiedene Maschinen, der hohe logistische Aufwand und mehrfache Rüstarbeiten belasten die Wirtschaftlichkeit.

Bearbeitungsverfahren frei kombinierbar

Bearbeitungsverfahren frei kombinierbar

KombiMasch hat sich zum Ziel gesetzt, eine Maschine zu entwickeln, die sich aus einem Baukasten mit standardisierten Modulen individuell aufbauen lässt. Dafür sind kompetente Projektpartner aus den Gebieten Werkzeugmaschinenbau, Laserstrahltechnik, Sensortechnologie, CAD/CAM-Entwicklung, Anwendungs- und Prozesstechnik mit von der Partie. Gemeinsam arbeiten sie an der Integration einzelner Bearbeitungseinheiten, die für eine Komplettbearbeitung anwendungsspezifisch zusammengestellt werden können.

Dr. Deutges äußert sich zur praktischen Umsetzung: „Am Ende unseres KombiMasch-Projektes wird ein Bearbeitungszentrum stehen, das auf Basis einer Drehmaschine auch Bohren und Fräsen kann sowie für stark beanspruchte Bauteile Laserhärten und Laserbeschichten zulässt. Auf dem Symposium zur EMO Hannover 2005 werden wir Details zum Projekt erklären. Zeigen können wir den ersten Prototypen voraussichtlich erst gegen Ende des Jahres.“

METEOR-Projekt vereint Vorteile von Universal- und Serienmaschinen

METEOR-Projekt vereint Vorteile von Universal- und Serienmaschinen

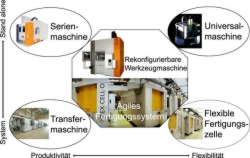

Die am Projekt METEOR beteiligten Institute und Unternehmen arbeiten an einer „mehrtechnologieorientierten rekonfigurierbaren Werkzeugmaschine“. Sie soll die Vorteile derzeit verfügbarer Universalmaschinen mit den Stärken von Serienmaschinen kombinieren und über ihre gesamte Lebensdauer deutlich wirtschaftlicher sein. Universalmaschinen erlauben zwar die Nutzung für unterschiedliche Anwendungsfälle, sind aber in der Anschaffung teuer, da sie Technologien und Bearbeitungsoptionen vorhalten, ob diese gebraucht werden oder nicht. Im Gegensatz dazu sind Serienmaschinen häufig günstiger, aber auf einen konkreten Anwendungsfall ausgelegt. Angesichts kürzer werdender Produktlebenszyklen müssen sie immer eher ausrangiert werden. Ein Umbau auf die Produktion neuer Werkstücke lohnt sich selten.

Natürlich gibt es bereits Lösungsansätze zur flexibleren Gestaltung von Werkzeugmaschinen, wie Dr. Markus Stanik, Konstruktionsleiter Spezialmaschinen bei Ex-Cell-O in Eislingen und Koordinator des Projektes METEOR, erklärt: „Diese beziehen sich jedoch bisher nur auf Teilaspekte wie zum Beispiel auf flexible Spannvorrichtungen, schnell umrüstbare Werkzeuge oder rasche Anpassung von NC-Programmen. Wir haben bei METEOR einen übergreifenden Ansatz gewählt, der alle Aspekte der Rekonfigurierbarkeit berücksichtigt und somit zum Gesamtoptimum führen soll. Wichtig ist, dass neben der Maschinenflexibilität auch eine Prozess- und Technologieflexibilität besteht. Das bedeutet, dass auch Änderungen in der Technologie möglich sind, zum Beispiel die Substitution eines Herstellverfahrens durch ein anderes.“

Natürlich gibt es bereits Lösungsansätze zur flexibleren Gestaltung von Werkzeugmaschinen, wie Dr. Markus Stanik, Konstruktionsleiter Spezialmaschinen bei Ex-Cell-O in Eislingen und Koordinator des Projektes METEOR, erklärt: „Diese beziehen sich jedoch bisher nur auf Teilaspekte wie zum Beispiel auf flexible Spannvorrichtungen, schnell umrüstbare Werkzeuge oder rasche Anpassung von NC-Programmen. Wir haben bei METEOR einen übergreifenden Ansatz gewählt, der alle Aspekte der Rekonfigurierbarkeit berücksichtigt und somit zum Gesamtoptimum führen soll. Wichtig ist, dass neben der Maschinenflexibilität auch eine Prozess- und Technologieflexibilität besteht. Das bedeutet, dass auch Änderungen in der Technologie möglich sind, zum Beispiel die Substitution eines Herstellverfahrens durch ein anderes.“

Schnelles, kostengünstiges Umrüsten durch „Plug and produce“-Prinzip

Schnelles, kostengünstiges Umrüsten durch „Plug and produce“-Prinzip

Die rekonfigurierbare Werkzeugmaschine beschreitet zur Lösung dieser Anforderungen folgenden Weg: Der Anwender soll – wie bei einer Serienmaschine – nur die Maschinenkonfiguration anschaffen, die er für die aktuelle Produktion braucht. Dennoch bleibt die rekonfigurierbare Maschine flexibel einsetzbar. Denn im Maschinengrundaufbau sind die Schnittstellen so gestaltet, dass jederzeit eine Neuanpassung an andere Produktionen vorgenommen werden kann. Das geschieht in kürzester Zeit direkt vor Ort und nicht durch einen aufwändigen Umbau, bei dem die Maschine unter Umständen sogar an den Hersteller zurückgeschickt werden muss. So braucht der Anwender bei der Grundanschaffung noch kein Geld in die Flexibilität von morgen zu investieren. Die große Anzahl an verfügbaren Rekonfigurationsmodulen garantiert ihm trotzdem eine bedarfsgerechte Flexibilität für kommende Aufgaben.

In das Grundkonzept der rekonfigurierbaren Werkzeugmaschine sollen alle wichtigen Technologiebausteine integriert werden können. Dazu zählen Drehen, Hartdrehen, Schleifen, Laserhärten, Schweißen, Honen, sowie Entgraten, Reinigen, Trocknen und auch Elemente zur Qualitätssicherung. Dr. Stanik sagt zum Fortschritt im Projekt: „Den Maschinendemonstrator können wir zur EMO Hannover 2005 leider noch nicht zeigen, aber einige der Projektpartner werden auf ihren Messeständen bereits innerhalb des METEOR-Projektes entwickelte Peripherie vorstellen.“

Forschungsprojekt LoeWe: mehr Transparenz bezüglich Lebenszykluskosten

Forschungsprojekt LoeWe: mehr Transparenz bezüglich Lebenszykluskosten

Ein Schwachpunkt bei derzeitigen Werkzeugmaschinen ist die Kostenkalkulation und Wirtschaftlichkeitsberechnung über ihre gesamte Lebensdauer. Meist wird nur der Anschaffungspreis berücksichtigt. Die technischen Eigenschaften der Maschine werden jedoch nicht detailliert beurteilt, und die Zustände der Komponenten, deren Wartung und Reparatur, fließen auch nicht in eine Wirtschaftlichkeitsberechnung ein. Eine solche Berechnung könnte dem Anwender jedoch schon bei der Beschaffung der Maschine eine Kostentransparenz für die tatsächlich im Betrieb anfallenden Kosten liefern.

Michael Kirchhoff, Entwicklungsleiter der Gildemeister Drehmaschinen, Bielefeld, koordiniert das Forschungsprojekt LoeWe. Er erklärt: „Bei uns und unseren Kunden wächst die Erkenntnis, dass eine Werkzeugmaschine in ihrem gesamten Lebenszyklus beurteilt werden muss. Ihre Komponenten sind nicht unendlich haltbar, dazu kommen Wartungsmaßnahmen et cetera, so dass sich die Frage stellt, was eine Werkzeugmaschine über den Zeitraum von fünf oder zehn Jahren tatsächlich kostet.“

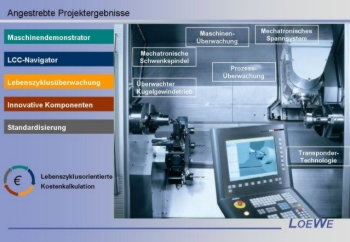

Genau hier setzt das Projekt LoeWe an. Zwar ist das übergeordnete Ziel, die Lebenszykluskosten von Werkzeugmaschinen zu senken, indem die Maschinen durch modularen Aufbau an neue Fertigungsaufgaben angepasst werden können. Im Detail soll die modulare, anpassungsfähige LoeWe-Werkzeugmaschine aber auch Informationen über den Zustand der Maschine und ihrer Komponenten für das Lebenszyklusüberwachungssystem bereitstellen.

Mit Sensoren und Aktoren zu optimierter vorausschauender Wartung und Reparatur

Die am Projekt beteiligten Unternehmen und Institute arbeiten an einer Lebenszyklusüberwachung, die durch Integration sensorischer und intelligenter Komponenten realisiert werden soll. Sie wird es ermöglichen, die Leistungsfähigkeit der Werkzeugmaschine maximal auszunutzen, ihre Verfügbarkeit zu sichern und die tatsächlichen Betriebskosten permanent abzubilden. Dazu sind Strategien sowie hard- und softwareseitige Systeme erforderlich, mit denen sich lebensdauerrelevante und kostenwirksame Eigenschaften erkennen, verarbeiten und speichern lassen. Weiterhin soll ein Softwaresystem entwickelt werden, das die Berechnung und Hochrechnung lebenszyklusrelevanter Kosten während der Entwicklung, Realisierung, Nutzung, Wartung und Entsorgung von Werkzeugmaschinen ermöglicht.

Auf diese Weise soll die Wirtschaftlichkeit anpassungsfähiger Werkzeugmaschinen während ihres gesamten Lebenszyklus bewertet und prognostiziert werden können. Dem Maschinenanwender könnte damit schon beim Kauf der Maschine eine Kostentransparenz für die tatsächlich im Betrieb anfallenden Kosten geliefert werden können. Michael Kirchhoff weist darauf hin, dass als Ergebnis des LoeWe-Projektes ein Demonstrator dieser anpassungsfähigen Werkzeugmaschine gebaut wird. Er schränkt jedoch ein: „Noch befinden wir uns in einem relativ frühen Stadium, so dass wir auf der EMO Hannover 2005 nur eine Simulation und noch nichts in Stahl und Eisen zeigen können.“ Für die weitere Umsetzung in der Praxis ist er zuversichtlich: „Die Ansätze sind sehr vielversprechend. Ich gehe davon aus, dass sie sich mittelfristig, sprich innerhalb der nächsten fünf Jahre, im Werkzeugmaschinenbau umsetzen lassen.“

Die Projekte zum Thema Modularisierung und die beteiligten Unternehmen

KombiMasch

A. Monforts GmbH & Co, Mönchengladbach

Precitec Optronik GmbH, Rodgau

Fraunhofer-Institut für Produktionstechnologie (IPT), Aachen

Laserline Ges. f. Entwicklung u. Vertrieb von Diodenlasern mbH, Mülheim-Kärlich

Exapt Systemtechnik GmbH, Aachen

Sempell AG, Korschenbroich

METEOR

Ex-Cell-O GmbH, Eislingen

Schuster Präzision Werkzeug-Maschinenbau GmbH, Denklingen

Mapal Fabrik für Präzisionswerkzeuge Dr. Kress KG, Aalen

Ott-Jakob GmbH & Co. Spanntechnik KG, Lengenwang

Gesellschaft für Fertigungstechnik und Entwicklung e.V., Schmalkalden

Technische Universität Darmstadt – PTW, Darmstadt

Diamant-Gesellschaft Tesch GmbH, Ludwigsburg

Felsomat GmbH & Co. KG, Königsbach-Stein

Blum-Novotest GmbH, Ravensburg

Röhm GmbH, Sontheim

LoeWe

Gildemeister Drehmaschinen GmbH, Bielefeld

Universität Hannover (IFW), Garbsen

Siemens AG, Erlangen

A. Mannesmann Maschinenfabrik GmbH & Co. KG, Remscheid

Ingenieurbüro Dr. Noske, Bielefeld

Berg & Co. GmbH, Bielefeld

Artis Gesellschaft für angewandte Messtechnik mbH, Bispingen-Behringen

Franz Kessler GmbH, Bad Buchau

Das Innovationssymposium – Daten und Fakten

· Termin: 15.09.05, Beginn 9.00 Uhr mit Registrierung

Themen: „Zukunft der Werkzeugmaschine“, „Mikro- und Präzisionsbearbeitung“

· Termin: 16.09.05, Beginn 9.30 Uhr

Themen: „Simulation und Optimierung“, „Modularisierung“, „Automatisierung“

· Kosten: 95 Euro für die Teilnahme an einem Tag, 150 Euro für die Teilnahme an beiden Tagen

· Ort: ConventionCenter, Saal 3A + 3B

· Anmeldung und weitere Informationen: Dr. Timo Würz, VDW, Forschung und Technik, Tel. 069 756081-17, dr.wuerz@vdw,de

Weltleitmesse der Metallbearbeitung

Vom 14. bis 21. September trifft sich die Welt der Metallbearbeitung zur EMO Hannover 2005. Sie ist weltweit das bestbesuchte Innovationsforum der Fertigungstechnik, denn sie präsentiert den aktuellen Stand und künftige technische Trends über die gesamte Bandbreite der Branche. Nirgendwo sonst trifft das internationale Fachpublikum auf diese außerordentliche Konzentration von Neuheiten wie in Hannover. Viele Hersteller richten ihre Innovationszyklen eigens auf die EMO Hannover hin aus. Zur EMO Hannover 2005 werden wieder gut 2 000 Aussteller aus 38 Ländern erwartet.