Beim Folgeverbundspritzen lassen sich Hybridteile aus Metall und Kunststoff in einem einzigen Werkzeug gleichzeitig stanzen und spritzgießen. Nur schade, wenn Kaltaufschweißungen das effiziente Verfahren regelrecht ausbremsen. In dieser kritischen Situation fanden die Spritzgießexperten der FWB Kunststofftechnik einen starken Partner, der mit einem hauchdünnen Schutzschild dafür sorgte, dass die Produktion für einen namhaften Automotive-Kunden wieder Gas geben konnte: mit der Kohlenstoffschicht BALINIT MAYURA von Oerlikon Balzers.

Manchmal haben kleine Dinge eine große Wirkung: Gibt man beim Autofahren Gas, übermittelt in modernen Modellen ein unauffälliger Sensor die genaue Position des Gaspedals elektronisch an die Motorsteuerung. Das Fahrzeug beschleunigt dann entsprechend mehr oder weniger. Gaspedalsensoren mit dieser Induktivsensorik enthalten unter anderem Rotoren aus metallenen Leiterschleifen, eingefasst in Kunststoffträgern. FWB Kunststofftechnik aus Pirmasens fertigt diese münzgroßen Hybridteile mit einem fortgeschrittenen Reel-to-Reel-Verfahren.

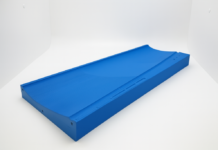

Dieses automatisierte Folgeverbundspritzen vereint zwei Produktionsschritte in einer Maschine: die Bearbeitung eines dünnen Aluminiumbandes und die partielle Umspritzung bis hin zum fertigen Bauteil. Im Fertigungsprozess läuft das Aluminiumband mit vorgestanzten Rotoren in ein Mehrfachwerkzeug.

Erst werden acht Rotoren in einem Rutsch mittels beweglicher Kerne bzw. Schneidstempel komplett ausgestanzt. Danach werden die Stanzteile auf die zweite Ebene geschoben und mit Kunststoff umspritzt.

Es zählt zum Know-how und 45-jährigen Erfahrungsschatz der FWB-Spritzgießspezialisten, Werkzeuge für solche wirtschaftlichen und komplexen Prozesse selbst zu konstruieren und zu fertigen. „Zentrales Ziel dieser Aufgabe ist eine hohe Maßhaltigkeit und entsprechend präzise Positionierung der Teile im Werkzeug, um diese akkurat und sauber stanzen und dann umspritzen zu können“, erläutert Regis Marseu, Senior Tooling Expert bei FWB Kunststofftechnik. Dabei darf zum Beispiel auch kein Flitter vom Aluminiumstanzen später in das Kunststoffteil gelangen.

Kaltaufschweißungen mit Folgen: Ausschuss, Stillstände, Lieferverzug

Jedoch verlangte das Kompetenzfeld Aluminium an anderer Stelle mehr Aufmerksamkeit. Denn die schnellen Taktzeiten und der hohe Pressdruck beim Stanzen des adhäsiven Materials erhöhten die thermomechanische Belastung der Werkzeuge. Infolgedessen bildeten sich Kaltaufschweißungen auf Werkzeug-Komponenten. Kerne klemmten sich fest, reguläres Produzieren wurde immer schwieriger. „Alle acht Stunden mussten wir Kerne und Matrizen reinigen und dafür die Maschine eine halbe bis eine Stunde anhalten. Einmal pro Woche haben wir das Werkzeug komplett demontiert und gesäubert“, so Marseu.

Die Folgen waren viel Ausschuss, Stillstände und Lieferverzögerungen. Gesucht wurde also eine gute Präzisionslösung auch für den Kunden Forvia Hella, FWB-Mutterunternehmen und zugleich ein namhafter internationaler Automobilzulieferer, der unter anderem Gaspedalsensoren herstellt.

Auf der Suche nach Lösungsmöglichkeiten wurde der Oberflächenspezialist Oerlikon Balzers als Kompetenzpartner hinzugezogen. Michael Bilo, Key Account Manager Plastics, empfahl die kohlenstoffbasierte ta-C-Schicht BALINIT MAYURA, die mit ihrer herausragenden Härte (60-70 GPa) und einem geringen Reibwert (gegen Stahl trocken 0,1-0,2) Materialanhaftungen minimiert.

Ein Vorschlag, der direkt ins Schwarze traf. Allein die Behandlung der Kerne, inklusive einer Reduzierung der Schneidspalte zwischen Kernen und Einsätzen führte sofort zu besseren Ergebnissen: keine Kaltaufschweißungen mehr. Nach diesem Erfolg wurden auch andere Komponenten wie Einsätze, Matrizen und Führungshülsen mit BALINIT MAYURA beschichtet.

Zusätzlich wurden die beweglichen Teile auf der Auswerferseite des Werkzeugs mit der DLC-Schicht BALINIT DYLYN beschichtet.

Mit BALINIT MAYURA läuft die Produktion seit Monaten rund

Dank der neuen Beschichtung läuft die Produktion seit mehreren Monaten reibungslos. Bisher wurden etwa 360.000 Teile im 3-Schicht-Betrieb gefertigt. Für die Reinigung reicht nun alle 36 Stunden der Einsatz einer Messingbürste. „Wir überlegen, das Intervall auf 48 Stunden hochzusetzen“, so Regis Marseu, der an Oerlikon Balzers vor allem eines schätzt: „Wir können uns immer darauf verlassen, dass dieser Beschichtungspartner einen professionellen technischen Background für unser komplexes Geschäft mitbringt.“ FWB Kunststofftechnik zählt sich zu den führenden Unternehmen in Deutschland mit Spezial-Know-how für Stanz- und Spritzguss-Werkzeuge. Hier werden Kunststoffteile mit einem Schussgewicht von 2 bis 650 g hergestellt und teilweise vormontiert.

Im Oerlikon Balzers-Zentrum Bielefeld wird bereits ein weiterer FWB-Werkzeugsatz für die Rotorenfertigung behandelt. Die dafür eingesetzte Variante von BALINIT MAYURA ist nur 0,3 Mikrometer dünn, hält aber die Produktion am Laufen. Manchmal haben kleine Dinge eben eine große Wirkung.

Kontakt: