Lean-Design: der Begriff für ein Konzept, die Maschinen und ihre Verkettung.

Lean-Design: der Begriff für ein Konzept, die Maschinen und ihre Verkettung.

Mit dem neuen Bearbeitungszentren-Konzept der XS 211 zeigt EX-CELL-O eine neue Lösung für den Bereich der „schlanken“ Produktion. 58 XS 211-Maschinen wurden bei GM für die Bearbeitung der Werkstücke Transmission Bell Housing, Transmission Case, Transmission Upper Valve Body und Transmission Lower Valve Body verwendet. Vor Projektbeginn stellte sich den Entwicklungsingenieuren eine besondere Herausforderung: Die Entwicklung eines Fertigungssystems mit höchsten technologischen Ansprüchen zu niedrigsten Kosten. Das Resultat: eine Mischung aus bewährter Technologie und innovativem Werkstückmanagement.

Fertigungsbasis und Kundennutzen

Fertigungsbasis und Kundennutzen

Die XS 211 Bearbeitungszentren bilden die Basis der Fertigungssysteme in Verbindung mit dem neu entwickelten Automationskonzept. Die Maschinen wurden speziell auf die Kundenanforderungen zugeschnitten. Als Schlüssellieferant war EX-CELL-O für die gesamte mechanische Fertigung – von der Prozessauslegung über die Werkzeuge bis zur Automation – verantwortlich. Der Vorteil für den Kunden lag auf der Hand: Da der Lieferumfang die gesamte mechanische Fertigung beinhaltete, konnten die einzelnen Komponenten exakt aufeinander abgestimmt werden. Dies gewährleistete eine optimale Auslastung und hervorragende Fertigungsergebnisse der Anlage. Um die Bearbeitungszentren preislich noch attraktiver zu gestalten, wurde die Maschine nach Kundenvorgabe auf die technisch absolut notwendigen Komponenten reduziert. Hier war den EX-CELL-O Ingenieuren wichtig, den EX-CELL-O Standard einzuhalten.

Das Resultat:

• Ein sehr leistungsfähiges Bearbeitungszentrum

• Hohe Fertigungspräzision

• Sehr günstiger Preis

• Geringe Maschinenbreite

• Kompakte Konstruktion

• Dreipunktaufstellung

• Individuell anpassbare Maschine

• Inbetriebnahme innerhalb kürzester Zeit

• Kostengünstige Automation mit Frontbeladung über Rollenbänder

Einfach mal „auf dem Boden“ bleiben

Einfach mal „auf dem Boden“ bleiben

Da die Kostenreduzierungen auch auf den Prozess übertragen werden sollten, wurden alle Bereiche der Prozessauslegung untersucht. Speziell für die XS 211 wurde eine bodengebundene Automation über Förderbänder entwickelt. Die Beladeeinrichtungen, in Kombination mit der Möglichkeit, den Arbeitstisch der XS 211 in der Z-Achse zu verfahren, bilden das Herzstück dieser Automationsmethode. Über eine automatische Schwenkvorrichtung wird das bearbeitete Werkstück entladen. Durch Schwenken der Automationseinheit um 180° wird die Maschine wieder direkt in einem Arbeitsgang beladen. Die gesamte Werkstückbereitstellung erfolgt über Förderbänder. Der Vorteil dieses Systems ist, dass die Entlade- und Beladezeit auf ein Minimum reduziert wird. Der Eingriff in den Fertigungsablauf ist ohne Probleme jederzeit möglich, da die gesamten Bearbeitungszentren über die Frontseite beladen werden. Kundenwünsche in Serie gefertigt Das Projekt startete im Mai 2004.

Die Zielsetzung

Die Zielsetzung

Auslieferung der letzten XS 211 im Juni 2005. Diesem straffen Zeitplan, der alle Bereiche der Projektabwicklung beinhaltete, musste mit einem neuen Montagekonzept entsprochen werden. Durch Zusammenfassung von Einzelteilen zu vormontierten Baugruppen konnte die Montagezeit erheblich verkürzt werden. Auf Basis der baugruppenorientierten Ausrichtung der Montage entstand das entsprechende Fließmontagenkonzept. Innerhalb von 10 Tagen wurden die XS 211-Bearbeitungszentren montiert, prozesssicher in Betrieb genommen und beim Kunden aufgestellt.

Kostenoptimiertes Bearbeitungszentrum XS 211

Kostenoptimiertes Bearbeitungszentrum XS 211

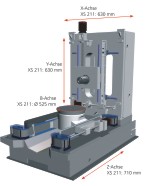

Das Maschinenbett, der Ständer und der Kreuzschlitten sind mit wälzgelagerten Genauigkeitsführungen für die Achsen X, Y und Z ausgeführt. In allen Achsen kommen direkte Wegmesssysteme zum Einsatz. Auf der Z-Achse ist ein NC-Drehtisch (B-Achse) montiert, der für die Teilung 360.000 x 0,001 ausgelegt ist. Auch die Winkelmessung erfolgt über ein direktes Wegemesssystem und der Drehtisch kann in jeder Position hydraulisch geklemmt werden.

Das Scheibenmagazin ist für bis zu 40 Werkzeuge (HSK – A63) ausgelegt und wird über die Arbeitsspindel mit Werkzeugen bestückt. Das Herzstück der Bearbeitung bildet die Arbeitsspindel, die auf Wunsch mit Sensoren für die Temperaturüberwachung ausgestattet ist.

Die XS 211 im Überblick

– Einsatz bewährter Komponenten

– Inbetriebnahme in kürzester Zeit

– Flexible Automatisierungskonzepte (Front- und Dachbeladung)

– Die Maschine ist auf Kundenwünsche individuell anpassbar (modularer Maschinenaufbau)

– Kleine Aufstellfläche (Bei Palettengröße 500: B/L/H in mm = 1600/4300/3000)

– Gute Zugänglichkeit

– Mit Siemens- oder Fanuc-Steuerung erhältlich

– Fahrbarer Tisch (B-Achse auf Z-Achse), Ständer mit X-/ Y-Kreuzschlitten

Kontakt

EX-CELL-O GmbH

Salacher Straße 93

D-73054 Eislingen/Fils

Telefon (07161) 805-0

Telefax (07161) 805-223

Mail: sales@ex-cell-o.de

www.ex-cell-o.de