Den kleinen Ort Wolfurt bei Bregenz in Vorarlberg muss man nicht kennen. Aber seinen größten Arbeitgeber, den fast 130 Jahre alten Weltmarktführer für Seilbahntechnologie Doppelmayr schon eher. Ein traditionelles Familienunternehmen, bei dem Werte wie Qualität, Zuverlässigkeit und Handschlag-Qualität sowie der Sicherheitsgedanke fest in der Firmenphilosophie verankert sind.

Und das hat seine Gründe. Als Seilbahn-Hersteller hat es Doppelmayr fast ausnahmslos mit sicherheitstechnischen Bauteilen zu tun, bei denen es sehr auf das Material ankommt, um die geforderte Sicherheit auch garantieren zu können – Bauteile aus hochvergütetem, geschmiedetem Stahl. „Es handelt sich um schwer zerspanbares Material“, so Nicolay Schnitzer, Doppelmayr-Abteilungsleiter „Mechanische Fertigung“, „an dessen Bearbeitung sich schon viele Werkzeugmaschinen-Hersteller die Zähne ausgebissen haben.“

Für das passende Teil die richtige Drehzahl

Um zwei Maschinen aus dem bestehenden Maschinenpark zu ersetzen und den steigenden Kapazitätsanforderungen gerecht zu werden, machte sich Projektleiter Nicolay Schnitzer auf die Suche nach einer verketteten Anlage. Im Prinzip waren mehrere Hersteller im Rennen, die das gleiche Bauteil bekamen, um in einem Konzept und einer Zeitstudie die beste Alternative zu ermitteln.

„Und das, obwohl wir von unserer Einstellung und unserer Geschichte eher traditionell eingestellt sind“, wie uns Doppelmayr Produktionsbereichsleiter Karl-Heinz Zündel im Gespräch versichert, „und wir eigentlich keine neue Marke in der Fertigung einsetzen wollten.“ Und trotzdem stellten sich Grundsatzfragen wie, wer bietet was an, wer hat die richtige Spindel, wessen Maschine hat die richtige Dynamik oder wer bietet einen Paletten-wechsler zum System an?

Und das Ergebnis der Zeitstudie war laut Doppelmayr eindeutig. Obwohl nahezu alle Anbieter die vorgegebene Bearbeitungszeit des Referenzbauteils, das man für die Entscheidung herangezogen hatte, unterbieten konnten, war die Universalmaschine G750 von GROB mit Abstand am dynamischsten. Mit ihr konnte die Bearbeitungszeit des Bauteils um 45 % reduziert werden.

Die G750 mit überzeugenden Argumenten

„Da wir schon eine Universalmaschine G550 Generation 2 im Einsatz hatten, waren wir von Beginn an von der GROB-Technologie überzeugt“, gibt Nicolay Schnitzer gern zu. Denn durch die Tischkinematik, in Verbindung mit der horizontalen Spindel, besteht die Möglichkeit, die Paletten nach der Bearbeitung durch ein einfaches Spül- und Schwenkprogramm so sauber zu bekommen, dass quasi keine Späne mehr auf der Vorrichtung, der Palette oder dem Werkstück zu finden sind. So kann eine Kühlmittelverschleppung auf das Minimum reduziert werden.

Die dadurch eingesparten Reinigungsaufwände sind enorm. Das mag bei einer Palette keine Rolle spielen. Wenn aber nach einem Wochenende 80 fertige Paletten im System stehen und jede Palette auch nur zehn Minuten zum Reinigen in Anspruch nimmt, bis wieder ab- und aufgerüstet werden kann, dann sind das in Summe enorme Einsparungen.

Ein weiteres, für Doppelmayr sehr wichtiges Argument, war die Tatsache, dass die G750 den geringsten Platzbedarf von allen angebotenen Maschinen beanspruchte. Denn zum einen besitzt die Maschine einen integrierten Kühlmitteltank, einen Späneförderer und einen Papierbandfilter, mit denen sich die Installationszeiten verkürzen lassen und die Aufstellfläche sehr kompakt gehalten werden kann.

Zum anderen besteht die Möglichkeit, die Maschine direkt in den Arbeitsraum zu beladen. Das machte einen zusätzlichen Palettenwechsler an der Maschine überflüssig und bedeutet in der Konsequenz eine kleinere Aufstellfläche.

Durch das einzigartige G-Modul-Konzept konnten bei Doppelmayr Mehrfach-Aufspannungen realisiert werden, die einen großen Schwenkbereich der Rundachse in einen negativen Bereich forderte, was auf anderen Maschinen so nicht darstellbar gewesen wäre. „Dieser Umstand eröffnet neue Möglichkeiten, die ein Um- und Weiterdenken bei den Aufspannmöglichkeiten und in der Vorrichtungsauslegung erfordern“, erinnert sich Schnitzer.

Ein weiteres Doppelmayr-Argument für die G750 war die Tatsache, dass sie von oben beladen werden kann und damit trotz Automatisierung in der Lage ist, bei einem eventuellen Ausfall des Roboters als Stand-Alone Maschine weiter betrieben zu werden.

In Summe lagen die spezifischen Vorteile der GROB-Universalmaschinen G750 auf der Hand. Sie überzeugten laut Doppelmayr durch:

- hohe Stabilität (wichtig, da es sich um schwer zerspanbares Material handelt),

- dynamische Kinematik und die damit verbundene Reduktion der Bearbeitungszeit des Referenzbauteils um über 40 %,

- wesentlich geringere Umrüst- und Umspannzeiten (durch eine enorme Reduktion von manuellem Reinigungsaufwand)

- Möglichkeit der Direktbeladung ohne Palettenwechsler

Palettenspeicher und zentrales Werkzeugmagazin

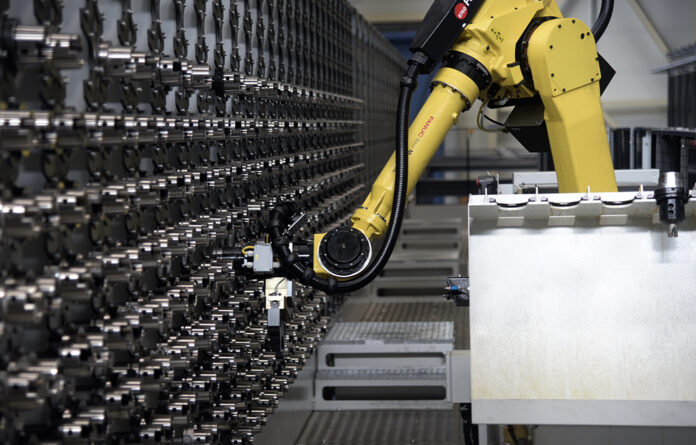

Auch bei Doppelmayr stehen in der Fertigung Fragen der Effizienzsteigerung und eine hohe Produktivität über Automation im Fokus. So bestand aufgrund der gegebenen baulichen Bedingungen eine entscheidende Anforderung seitens Doppelmayr: In einem externen Palettenspeicher, mit bis zu 120 Paletten und einem zentralen Werkzeugmagazin, Platz für etwa 870 Werkzeuge zu schaffen. Zwei Knackpunkte, die mit der G750 relativ einfach gelöst werden konnten, da sich die GROB-Maschine vor die Anlage stellen lässt und ohne Palettenwechsler automatisieren kann.

So konnte nicht nur das Geld für den Palettenwechsler gespart werden, sondern es blieb auch der gute Zugang zum Arbeitsraum unverändert bestehen, was beim Einfahren neuer Werkstücke besonders wichtig ist.

Kontakt: