Vom 17. bis 20. Oktober zeigt die MAKINO Aerospace Group (MAG) auf der AIRTEC Fertigungslösungen für die Luftfahrtindustrie. Der Präzisionsmaschinenbauer hat sich konsequent auf die Anforderungen der Branche ausgerichtet und liefert effiziente Technologien für die Herstellung von Struktur- und Turbinenteilen. Seine Bearbeitungssysteme setzen hier bereits seit 1993 Standards für Qualität, Wirtschaftlichkeit und Leistung. Auf der Frankfurter Messe demonstriert das Unternehmen vor allem Lösungen seiner Fünfachs-Werkzeugmaschinen und hält Fachvorträge zu den Möglichkeiten der Fertigung von Integralbauteilen. Die MAKINO Aerospace Group stellt aus auf Stand L47 in Halle 8.

Die MAKINO Aerospace Group (MAG) hat technisch-wirtschaftliche Kompetenz auf den für die Luftfahrtbranche relevanten Fertigungsbereichen horizontale Fünfachs-Zerspanung, multifunktionale Bearbeitung inklusive Schleifen sowie Erodiertechnologie. Das Angebot der Gruppe umfasst neben Consulting und Prozessentwicklung auch die Maschinerie sowie Support.

Die MAKINO Aerospace Group (MAG) hat technisch-wirtschaftliche Kompetenz auf den für die Luftfahrtbranche relevanten Fertigungsbereichen horizontale Fünfachs-Zerspanung, multifunktionale Bearbeitung inklusive Schleifen sowie Erodiertechnologie. Das Angebot der Gruppe umfasst neben Consulting und Prozessentwicklung auch die Maschinerie sowie Support.

Die MAG-Spezialisten beraten umfassend und stets mit Blick auf das best mögliche Ergebnis für den Anwender. Am Ende steht eine klare Empfehlung zur richtigen Technologie, die allerdings auch eine Kombination von Verfahren und Systemen sein kann. Insoweit wird die jeweils beste individuelle Lösung für den Kunden realisiert. Die Optimierung nach seinen Anforderungen – beginnend bei spezifischen Werkzeugpaketen und Teilevorrichtungen bis hin zu Steuerungsprogrammen – verringert die Nebenzeiten. MAG garantiert hier die optimalen Tools für den wirtschaftlichen Produktionsprozess.

Qualität steigern und Kosten zu senken – das ist die Maxime, nach der die Werkzeugmaschinen der Gruppe konzipiert sind. Sie lassen sich problemlos in bestehende Fertigungssysteme integrieren. MAG bietet hierzu Lösungen für den kompletten Produktionsschritt von der Be- bis zur Entladung, inklusive aller Aufgaben vom Fräsen bis zum Schleifen. Flexibilität für die wachsende Werkstoff- und Teilevielfalt sind weitere Kennzeichen.

MAG versteht sich als Life-Cycle-Partner seiner Kunden und als verantwortlich für deren Produktionssicherheit. Schnelle Service- und Ersatzteilverfügbarkeit oder die Beratung bei Produktionsänderungen und Updates zählen daher genauso zu den Leistungen wie das Training und die Schulung der Maschinenbediener.

Beispiel einer Fertigungslösung bei Luftfahrt-Zulieferer RUAG

Beispiel einer Fertigungslösung bei Luftfahrt-Zulieferer RUAG

Die Schweizer RUAG Aerospace Aerostructures aus Emmen hat sich nach ausgiebigem Benchmarking für das Bearbeitungszentrum MAG3 von MAKINO entschieden. Mit dem gewählten Konzept erfüllt der Zulieferer der Luftfahrtindustrie sehr unterschiedliche Fertigungsaufgaben, die von Maschine und System ein Höchstmaß an Flexibilität, Produktivität und Qualität verlangen.

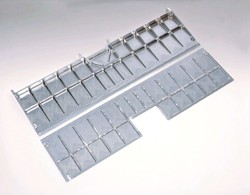

Die geometrisch äußerst komplexen Teile werden in fünfachsiger Bearbeitung aus dem Vollen gefräst. Der Zerspanungsanteil beträgt bis zu 95 %. Die Endprodukte haben dünne Wandstärken und Rippenstrukturen. Außen- und Innenkonturen sind teilweise Freiformen. Mit-hin sind die Forderungen an Maß, Form und Oberflächengüte hoch. Neben hohen Zerspanungsleistungen und -geschwindigkeiten war RUAG auch an einem hohen Nutzungsgrad der Arbeitsspindel interessiert. Dieser kann mit Minimierung der Nebenzeiten, hauptzeitparalleles Rüsten, automatischer Späneentsorgung und mit Maßnahmen zur Steigerung der Verfügbarkeit erreicht werden.

Aus diesen Forderungen ergab sich das Profil des Bearbeitungszentrums MAG3 mit seinen Möglichkeiten für simultane, fünfachsige Zerspanung. Die horizontale Bauform ist optimal und ergibt sich aus dem hohen Zeitspanvolumen. Die Verfahrwege von maximal X=4000 mm (RUAG-Ausführung X=3000 mm), Y=1800 mm und Z=1000 mm resultieren aus der Teileanalyse der Luftfahrtindustrie, so dass bis zu 90 Prozent aller anfallenden Werkstücke abgedeckt ist. Teile größerer Abmessungen werden von MAKINO’s MAG4/10-Serie bedient.

„Die kleine Bauweise und die Spindeltechnologie sind wichtige Merkmale der MAG 3“, beschreibt Rolf Wey, Leiter Arbeitsvorbereitung/NC-Programmierung bei RUAG die Vorzüge. Eine Zylinderrollenlagerung mit einem Innendurchmesser von 75 mm verleiht der Spindel eine hohe radiale Steifigkeit. Die installierte Antriebsleistung von 80 kW kann auch mit auskragenden Werkzeugen in Späne umgesetzt werden. Mit 33 000 Umdrehungen pro Minute ist Hochgeschwindigkeitsbearbeitung praktizierbar. Für die Umsetzung dieser Lagerkonstruktion ist die Anwendung der patentierten MAKINO-Kühltechnik erforderlich. Das geregelte Kühlsystem stabilisiert die Temperatur im Spindelkern, in der Lagerhülse und im Motorstator. Geschmiert über eine Öl-/Luftschmierung.

„Die kleine Bauweise und die Spindeltechnologie sind wichtige Merkmale der MAG 3“, beschreibt Rolf Wey, Leiter Arbeitsvorbereitung/NC-Programmierung bei RUAG die Vorzüge. Eine Zylinderrollenlagerung mit einem Innendurchmesser von 75 mm verleiht der Spindel eine hohe radiale Steifigkeit. Die installierte Antriebsleistung von 80 kW kann auch mit auskragenden Werkzeugen in Späne umgesetzt werden. Mit 33 000 Umdrehungen pro Minute ist Hochgeschwindigkeitsbearbeitung praktizierbar. Für die Umsetzung dieser Lagerkonstruktion ist die Anwendung der patentierten MAKINO-Kühltechnik erforderlich. Das geregelte Kühlsystem stabilisiert die Temperatur im Spindelkern, in der Lagerhülse und im Motorstator. Geschmiert über eine Öl-/Luftschmierung.

Eine HSK-F63-Schnittstelle (alternative HSK-F80) gewährleistet als Werkzeugaufnahme die hohe maximale Drehzahl und die erforderliche dynamische Steifigkeit. Die Schwinggeschwindigkeit wird mit auf kleiner als 1 mm/s eingestellt. Diese Technik führt zu hoher Produktivität, Oberflächenqualität und Lagerlebensdauer.

Ein Spindel-Monitoringsystem überwacht alle Vorgänge an der Spindel in Bezug auf Leistung und Drehzahl, bis hin zu Temperatur und Schwingungen. Dadurch ist die Möglichkeit der Verringerung von Ausfallzeiten durch das frühzeitige Erkennen von abnormen Betriebszuständen möglich. Weiterhin lässt sich durch die „Fahrtenschreiberfunktion“ eine mögliche Schadenshistorie im Lebenslauf des Spindelsystems dokumentieren.

Die A-/C-Achse ist im Gabelkopf untergebracht. Die A-Achse hat dabei einen Schwenkwinkel von ±110°; die C-Achse ist frei und unendlich drehbar ausgeführt. Vorteil dieser Bauweise ist der große Schwenkwinkel, der es erlaubt, auch eine komplette Fünfseiten-Bearbeitung vorzunehmen. Die gesamte Konstruktion ist kompakt und steif. Die Achsen werden mit einer Winkelgeschwindigkeit von 120°/s und einer Beschleunigung von 12 RAD/s2 bewegt. Mit Hilfe eines Postprozessors und einem leistungsfähigen Programmiersystem ist eine frei drehende C-Achse vorausschauend in Kombination mit der A-Achse steuerbar. Dank dieser Methode und der hohen Beschleunigung der Schwenkachsen können diese den Linearachsen problemlos folgen. Zur Vermeidung von Kollision hat MAKINO ein „Spindle-Anti-Damage-System“ entwickelt.

Die A-/C-Achse ist im Gabelkopf untergebracht. Die A-Achse hat dabei einen Schwenkwinkel von ±110°; die C-Achse ist frei und unendlich drehbar ausgeführt. Vorteil dieser Bauweise ist der große Schwenkwinkel, der es erlaubt, auch eine komplette Fünfseiten-Bearbeitung vorzunehmen. Die gesamte Konstruktion ist kompakt und steif. Die Achsen werden mit einer Winkelgeschwindigkeit von 120°/s und einer Beschleunigung von 12 RAD/s2 bewegt. Mit Hilfe eines Postprozessors und einem leistungsfähigen Programmiersystem ist eine frei drehende C-Achse vorausschauend in Kombination mit der A-Achse steuerbar. Dank dieser Methode und der hohen Beschleunigung der Schwenkachsen können diese den Linearachsen problemlos folgen. Zur Vermeidung von Kollision hat MAKINO ein „Spindle-Anti-Damage-System“ entwickelt.

Die Linearachsen sind mit Kugelumlauf-Führungen ausgeführt. Der Antrieb erfolgt über optimierte Kugelgewindetriebe in dualer Anordnung. Die Technik basiert auf einer zweiseitigen Lagerung der Gewindespindel, die zugvorgespannt ist und einer vorgespannten Doppelmutter. Die Gewindespindel ist hohlgebohrt und wird über ein Kühlsystem inklusive Spindelmutter rückgekühlt. Diese spezielle Gestaltung und die konstanten Temperaturverhältnisse am Kugelgewindetrieb verbessern die Strukturdynamik und Lebensdauer.

Die kompakte Mikrocomputer-Steuerung „Professional 5“ von ist in Verbindung mit der integrierten CNC-Steuerung „300i“ von Fanuc und der digitalen Antriebstechnik die Basis für hohe Dynamik, Geschwindigkeit und Genauigkeit der Maschine. MAKINO hat für den NC-Kern das Steuerungspaket „Super GI“ (Geometric Intelligence) entwickelt. Die Vorsteuerung wirkt derart auf die programmierte Bahngeschwindigkeit ein, dass die gefahrene Bahn, bezogen auf die Sollbahn, stets innerhalb einer bestimmten Fehlertoleranz bleibt. Über unterschiedliche Bearbeitungsmodi (M-Funktion) besteht die Wahl zwischen kürzester Bearbeitungszeit oder höchster Genauigkeit.

Die Vorsteuerung wird mittels eines G-Befehls am Anfang der Konturbearbeitung aktiviert und am Ende wieder abgewählt. Im Konturbearbeitungsprogramm sind hierfür keine Programmiermaßnahmen erforderlich. Eine Auswahl von maßgeschneiderten CNC-Funktionen für die Bearbeitung im Flugzeugbau flankiert das Angebot. Dieses sind zum Beispiel die Werkzeugmittelpunkts-Steuerung und die Fräserradius-Kompensation, speziell als Fünfachs-Transformation.

Die Vorsteuerung wird mittels eines G-Befehls am Anfang der Konturbearbeitung aktiviert und am Ende wieder abgewählt. Im Konturbearbeitungsprogramm sind hierfür keine Programmiermaßnahmen erforderlich. Eine Auswahl von maßgeschneiderten CNC-Funktionen für die Bearbeitung im Flugzeugbau flankiert das Angebot. Dieses sind zum Beispiel die Werkzeugmittelpunkts-Steuerung und die Fräserradius-Kompensation, speziell als Fünfachs-Transformation.

Der Nutzungsgrad der Spindel wird über periphere Einheiten maximiert. Das Werkzeugmagazin ist als Scheibe ausgeführt und hat 60 Plätze im Standard. Eine zweite Scheibe kann die Kapazität verdoppeln. Der Werkzeugwechsel erfolgt über einen Doppelgreifer-Mechanismus. Die Nebenzeiten sind hierbei nicht von so starker Bedeutung, da die einzelnen Werkzeugeinsatzzeiten relativ lang sind. Entscheidend ist vielmehr ein simples, hochverfügbares, preiswertes System bereitzustellen. Eine Palettenwechseleinrichtung trägt zum hauptzeitparallelen Spannen beziehungsweise Rüsten bei. Das Spannen der Bauteile muss teilweise über Vakuum-Vorrichtungen erfolgen, was bedeutet, dass die Teile in horizontaler Lage flach aufgelegt werden müssen. Dies wird über eine kippbare Beladestation gelöst.

Die Erweiterung des hauptzeitparallelen Rüstens lässt sich über ein Palettenspeichersystem realisieren. Das bedeutet: autarke Fertigung mit einer System-Autonomie von einer Schicht und mehr. Dieses System lässt sich zu einem kompletten flexiblen Fertigungssystem mit mehreren Maschinen ausbauen. Maschinen-Nutzungsgrade > 90 Prozent sind erreichbar und somit sind bis 7000 jährliche Produktionsstunden pro Einheit möglich.

Um einen störungsfreien Betrieb zu gewährleisten, ist das Spänemanagement von entscheidender Bedeutung. Grundvoraussetzung bietet hierfür die horizontale Spindelanordnung. Ein groß dimensionierter Späneförderer, direkt unterhalb der Späneentstehung platziert, sorgt für eine direkte Entsorgung. Die Maschine ist für Nass- und Quasi-Trockenbearbeitung ausgelegt. Ergänzende Überwachungseinrichtungen, welche zu einem störungsarmen Betrieb beitragen, wären: Messsysteme für Werkstück und Werkzeug, Monitoringeinrichtung für die Spindel, eine integrierte Videokamera für den Prozess und ein flexibles, portables Bediengerät für den Einrichtbetrieb. Der Anschluss an ein Teleservice-System bietet zusätzlich eine schnelle Hilfestellung.

Die Spindeleinheit ermöglicht die Hochleistungszerspanung (HPC) von Aluminium mit hoher Schnittgeschwindigkeit, einem Vorschub von bis zu 25 m/min und hohem Zeitspanvolumen von 8000 cm3. Die Drehzahl von 33 000 min-1 erfüllt die Anforderungen an die HSC-Bearbeitung bei geringen Zahnvorschüben. Eine schwingungsfreie Bearbeitung von schlanken Stegen und dünnwandigen Böden ist somit gegeben. Wichtig in diesem Zusammenhang ist die Tatsache, dass die Eigenfrequenz von Spindel und Werkzeug in Abhängigkeit von Werkzeugdurchmesser/-längenverhältnis die maximal mögliche Drehzahl bestimmen. Auch die Bewegungssteuerung in Verbindung mit dem angewendeten CAM-System bestimmt das tatsächliche Leistungsvermögen der Maschine mit.

Die verlässlichste Beurteilung für eine Investitionsentscheidung ist der reale Bearbeitungstest zwischen den einzelnen Anbietern. MAKINO bietet diese Möglichkeit, den Benchmark-Tests mit der MAG3 im Vorführraum durchzuführen. Im Rahmen eines solchen Tests wurden bei der Fertigung eines Aluminium-Integralbauteiles auf der MAG3 innerhalb von 46 min über 100 kg Späne erzeugt.

Für RUAG waren verschiedene Faktoren für die positive Entscheidung für MAKINO von Bedeutung. „Die Leistung des Spindelantriebes kann wirtschaftlich in Spanvolumen umgesetzt werden“, erklärt Wey „ und MAKINO hat bewiesen, dass die erforderten Zerspanungsleistungen und stabile Prozesspunkte erreichbar sind.“ Außerdem hat das Spindle-Anti-Damage-System für den sicheren Betrieb der Maschine ebenfalls grundlegend zur Entscheidung beigetragen. Dieses System bewirkt das schnelle Abschalten der Maschine bei erhöhter Achsbelastung und bei instabilen Bearbeitungsprozessen. Hinzu kam, dass die programmierten Vorschübe beim Taschen- und Kreisformfräsen in erreichbare Vorschubwerte erfolgreich umgesetzt werden konnten. Die Umsetzung der zuvor genannten Werte wird durch die Dynamik der Maschinenachsen, hier insbesondere durch die Ruckbegrenzung, aber auch durch die Beschleunigung und die Bewegungssteuerung (Super GI) realisiert. Die Kompaktheit des Gabelkopfes war ebenfalls ein wichtiges Kriterium. Mit der MAG3 ist es möglich, sehr komplexe Teile in einer Aufspannung zu bearbeiten. Der große Schwenkwinkel des Gabelkopfes von ±110° sowie die frei drehende C-Achse ermöglichen dieses.

Das Anwenderurteil

Vorteile der Fertigungslösung MAKINO MAG 3

• hohe Zerspanleistung

• innovative Spindeltechnologie

• Spindle-Anti-Demage-System

• kompakter Gabelkopf

• kompakte Bauweise

Nachteile

• nach Aussage von Anwender RUAG: keine

Anmerkungen:

Unternehmen:

Die MAKINO Aerospace Group (MAG) ist Teil des global operierenden Werkzeugmaschinenkonzerns MAKINO. Mit weltweit 2900 Mitarbeitern und über 1 Mrd. US-Dollar konsolidiertem Umsatz im Geschäftsjahr 2005/2006 zählt das Unternehmen zu den zehn größten Herstellern spanender und abtragender Werkzeugmaschinen. Sitz der Europazentrale ist Hamburg. Technologie-Zentren bestehen in Kirchheim, Mailand, Paris und Bratislava. MAKINO entwickelt, baut und vertreibt horizontale und vertikale Bearbeitungszentren, Draht- und Senkerodiermaschinen sowie Graphit-Bearbeitungszentren für Produktion und Werkzeug- und Formenbau, entwickelt die zugehörige Software, leistet Beratungs- sowie Kunden- und Finanzdienste.

Kontakt:

MAKINO Europe GmbH

Markus Vetter

Wiesendamm 30

D 22305 Hamburg

Tel. +49 40 29809-0

Fax +49 40 29809-400

vetter@makino.de

www.makino.de