Die Produkte der Fluidtechnik gehen in sehr viele Absatzmärkte wie etwa Maschinen- und Anlagenbau, Energie- und Umwelttechnik, Automatisierungstechnik, Druckmaschinen, Holzbearbeitungsmaschinen, Nahrungsmittel- und Verpackungsmaschinen, Luft- und Raumfahrt oder Schiffbau. Getrieben von weltweit steigenden Bevölkerungszahlen sind vor allem Landtechnik und Baumaschinen absolute Wachstumsmärkte.

Deutschland ist Technologieführer

Der Fluidtechnik aus Deutschland bescheinigt der VDMA in einer Branchenanalyse eine sehr hohe Innovationskraft. Im Welthandel liegt Deutschland damit vor den USA und China auf Platz 1 und erreicht eine Exportquote von 60 Prozent, ist also weltweit in dieser Branche der wichtigste Lieferant. Die Auslandsproduktion vieler deutscher Fluidtechnik-Unternehmen steigert die Marktdurchdringung zusätzlich.

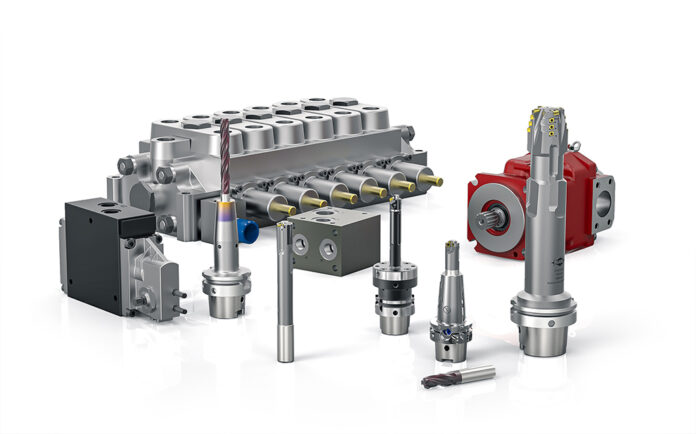

Der Blick auf eine vergleichsweise krisensichere Wachstumsbranche ist für MAPAL nicht der einzige Grund, die Fluidtechnik verstärkt in den Fokus zu nehmen. Die zu zerspanenden Werkstoffe Gusseisen, Stahl, rostfreie Stähle und Nichteisenmetalle eignen sich bestens für das Produktportfolio des Werkzeugherstellers. Über die Ausführung anspruchsvoller Bearbeitungsschritte hinaus kann MAPAL hier als Technologiepartner den gesamten Prozess weltweit unterstützen.

„Die Bedürfnisse der Kunden passen zu unserer MAPAL DNA“, analysiert Jochen Schmidt, der das Segment General Machining leitet. Technologiepartner zu sein, heißt für ihn, sowohl die Kundenbedürfnisse als auch das Produkt und dessen Funktion im Endprodukt zu verstehen.

Feinarbeit fürs Grobe

So ein Endprodukt kann beispielsweise ein Bagger sein. Hinter einer Reihe von Hebeln sitzend, wird der Baggerführer an seinem Arbeitsplatz zum Virtuosen. Meist bedient er zwei, drei Hebel gleichzeitig, um Ausleger oder Schaufel nicht nur in einer Richtung zu bewegen, sondern komplexe Abläufe umzusetzen. Weil überlagerte Bewegungen die Regel sind, haben vielfach Joysticks anstelle der Hebelreihen Einzug in die Kabinen gehalten.

Egal, ob Hebel oder Joystick: um damit tonnenschwere Lasten millimetergenau ins Ziel zu bringen, muss für das perfekte Zusammenspiel jede einzelne Bewegung sehr genau und zuverlässig ausgeführt werden. Jeder Hebel ist mit einem bestimmten Ventilgehäuse verbunden. Je mehr Funktionalitäten die Maschine hat, desto mehr solcher Ventile werden in Reihe verbaut. Die Zahl der Teile, die beim Baggern bewegt werden können, korrespondiert mit der Zahl der verbauten Ventilgehäuse.

Alles hängt von der Hauptbohrung ab

Deren Fertigung ist für Jochen Schmidt die Königsdisziplin in der Hydraulikwelt. Seit vielen Jahren ist die Kompetenz von MAPAL bei der Spool-Bohrung in den Ventilgehäusen gefragt. Von der Genauigkeit dieser Bohrung hängt das Spaltmaß mit dem Schieber ab, das bei modernen Hydraulikventilen sehr eng definiert ist, damit das Hydrauliköl nur in die gewünschte Richtung fließen kann. Großes Augenmerk liegt dementsprechend auf der Rundheit, der Geradheit sowie der Oberflächengüte dieser Bohrung.

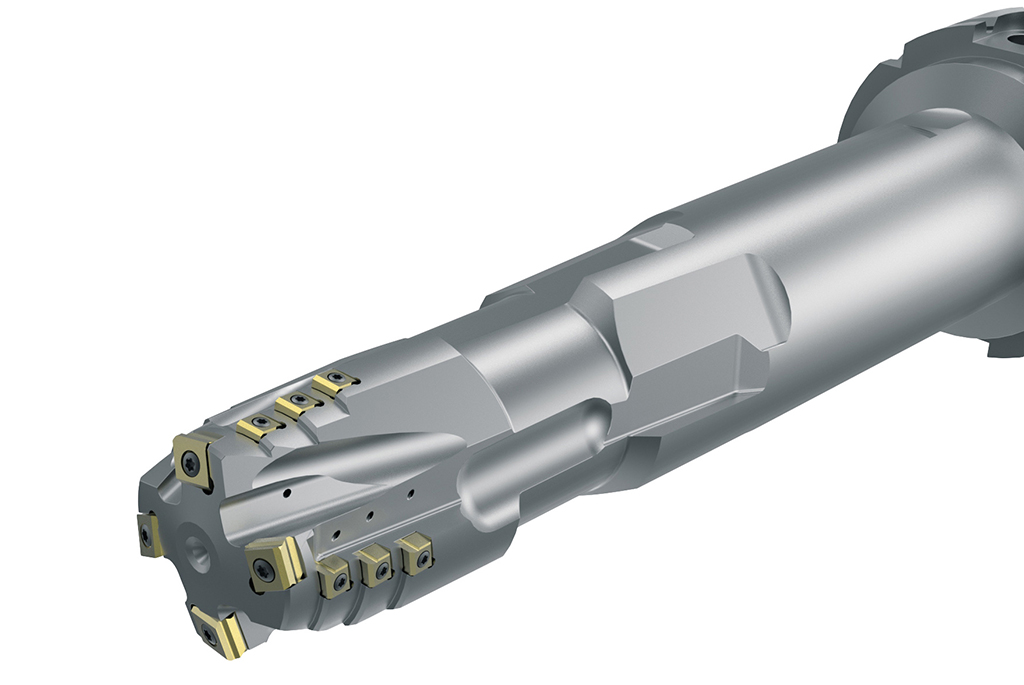

Der erste Bearbeitungsschritt trägt der unterschiedlichen Qualität der gegossenen Rohteile Rechnung. Weil die vorgegossenen Bohrungen relativ ungenau sind, ist zunächst eine präzise Pilotbohrung im ersten Steg zu erzeugen. Sie schafft die Voraussetzung dafür, dass in den weiteren Bearbeitungsschritten eine gute Zylinderform entsteht. Als nächstes durchfährt ein Vollhartmetallwerkzeug oder bei den größeren Bauteilen ein Werkzeug mit Wendeschneidplatten die gesamte Bohrung.

Was der Pilotbohrer für den ersten Steg geschaffen hat, wird nun auf ganzer Länge hergestellt. Um in den Hohlkammern Ringbildung durch vorangetriebene Späne zu verhindern, sorgt MAPAL bei der Bearbeitung durch Verwendung der Tangentialtechnologie für einen weichen Schnitt. Das kann im Prozess einen separaten Waschgang einsparen.

Nach dieser Vorbearbeitung kommt das klassische Feinbohrwerkzeug von MAPAL zum Einsatz, das die Bohrung äußerst präzise fertig bearbeitet. Es verfügt über eine einstellbare Schneide und Führungsleisten, die verhindern, dass das Werkzeug von Steg zu Steg abgedrängt wird. So wird eine hohe Geradheit und genaue Zylinderform erzeugt.

Die Anforderungen verschiedener Ventilgehäuse sind unterschiedlich. Wie hoch sie sein können, zeigt der Umstand, dass bei manchen Bauteilen nach der Feinbearbeitung der Spool-Bohrung noch ein dreistufiger Honprozess hinzukommt. Weil die Stückzahlen in der Branche steigen und die Produktionskapazitäten oft nicht mehr ausreichen, ist das Honen zu einem wichtigen Thema geworden. Das Werkstück muss dazu meist auf eine andere Maschine gebracht werden, was Zeit erfordert, die Kosten in die Höhe treibt und mitunter einen Engpass in der Fertigung darstellt.

Kostentreiber werden eliminiert

Immerhin kann die Bohrungsqualität mit dem MAPAL Feinbohrwerkzeug unter Umständen so weit verbessert werden, dass nur noch ein ein- oder zweistufiger Honprozess erforderlich ist oder das Honen sogar ganz entfallen kann. Wo noch drei Stufen gebraucht werden, geht dieser Prozess dank der guten Vorbearbeitung in vielen Fällen nennenswert schneller. Jeder Zeitgewinn zahlt sich hier aus. Die Hydraulikbranche ist zwar durch eine sehr hohe Bauteilevarianz gekennzeichnet, doch gehen die Stückzahlen in der Serienfertigung in die Millionen.

MAPAL ist es wichtig, mögliche Kostentreiber ausfindig zu machen und zu eliminieren. „Als Technologiepartner haben wir das Produktportfolio, um den gesamten Prozess für das komplette Bauteil anforderungsgerecht auslegen zu können“, versichert Jochen Schmidt. Neben der zentralen Spool-Bohrung übernimmt MAPAL auch die Feinbearbeitung bei der so genannten Druckwaagenbohrung und konnte hier das Honen komplett ersetzen. Mit 2 µ bei Geradheit und Rundheit ist auch bei dieser kürzeren Bohrung hohe Genauigkeit verlangt.

Hohe Effizienz mit Standardwerkzeugen

Zur Bearbeitung von Hydraulikbauteilen gehören nicht nur Experten- und Sonderwerkzeuge, sondern unterschiedliche Technologien, die auch mit dem verfügbaren Standardportfolio wirtschaftliche Bearbeitungen möglich machen. Beispiele sind sind das NeoMill-Programm für das Planfräsen, die Tritan-Drill-Reamer, die Bohren und Reiben in einem Arbeitsgang vereinen, oder Tangential-Schruppwerkzeuge (TSW), die bei der Vorbearbeitung von Bohrungen in Ventilgehäusen für die mobile Hydraulik deutliche Einsparungen bei der Hauptzeit und eine signifikante Qualitätsverbesserung liefern.

Die Bauteile sind 500×500 mm große Ventilblöcke aus GGG50, bei denen drei Kolbenbohrungen von beiden Seiten zu bearbeiten sind, wobei das Aufmaß im Durchmesser bis zu 16 mm geht. Die TSW von Mapal erzeugen kurze Reißspäne und verhindern damit, dass Ringe in die Zwischenräume gedrückt werden, die dann mit hohem Aufwand entfernt werden müssen. Pro Bauteil konnte die Eingriffszeit um 15,33 Minuten verkürzt werden. Die Gehäuse des entsprechenden Typs wurden in einer Stückzahl von 500 gefertigt, was insgesamt eine Zeiteinsparung von 128 Stunden bedeutet.

In Zukunft die kompletten Bauteile zu zerspanen, ist für MAPAL ein strategischer Schritt. Gab es früher in der Industrie noch den Zielkonflikt zwischen hoher Produktivität oder möglichst guter Qualität, lässt sich heute beides miteinander prozesssicher vereinbaren.

Kontakt: