„Wir haben uns mit der TECHLIGHT bemüht, einem realen Messebesuch so nahe wie möglich zu kommen und daher bieten wir unseren Besuchern Interaktivität“, sagt Inhaber und Geschäftsführer Oliver Gühring. Konkret bedeutet das: Neben Expertenvideos, die Neuprodukte vorstellen und erklären, 360°-Produktansichten und umfangreichen Informationsmaterialien gibt es Webinare zu buchen und vor allem den persönlichen Austausch mit den Wissensträgern bei Gühring.

Der Besucher kann die entsprechenden Produkt-Experten schnell und unkompliziert per WhatsApp erreichen, einen telefonischen Beratungstermin anfordern oder mit den Produktmanagern chatten. Wem´s gefällt, der teilt seine Erlebnisse mit der Zerspan-community – ganz einfach via allseits bekanntem Share-Button. So schafft Gühring den Sprung in die Digitalisierung. Und zwar nicht nur im Bereich der Fertigung – übrigens auch eines der Themen beim Auftakt-Event – sondern auch in der Beziehung zum Kunden.

Das Auftakt-Event zum Nachschauen

Das TECHLIGHT-Event am 20. Oktober stellte die Auftaktveranstaltung für die digitale Messe dar, die im Anschluss unter demselben Namen und derselben Adresse 365 Tage im Jahr online zur Verfügung steht.

Das Event TECHLIGHT 2020 besteht aus 3 Themenblöcken, die von 6 Speakern vorgetragen werden. Neben der exklusiven Vorstellung des Neuproduktes RF 100 Mikrodiver gibt es einen Block zum Thema Prozessoptimierung durch Digitalisierung. Auch Hochleistungsbohren und Mikrozerspanung sind Thema. Alle Themen stehen unter dem Stern der Prozessoptimierung, mit klaren Lösungsansätzen und konkreten Maßnahmen zur Produktivitätssteigerung.

Die Aufmachung des Events glich einer „Keynote der Metallzerspanung“; einer Präsentation mit Entertaining-Charakter. Gesendet wurde aus unserem hauseigenen Studio.

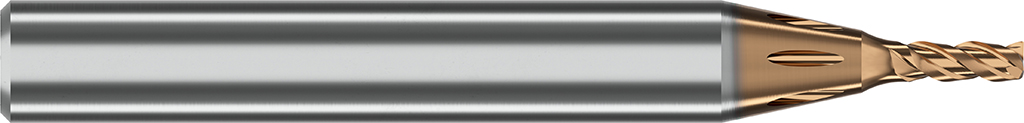

Neuvorstellung RF 100 Mikrodiver

Kleinere Bauteile, kompliziertere Werkstoffe

Die fortschreitende Miniaturisierung von Bauteilen und Komponenten erfordert auch für kleinste Anwendungen Hochleistungswerkzeuge. Vor allem die Medizin- und Elektrotechnik, aber auch die Schmuck- und Uhrenfertigung sind gute Beispiele für Branchen, in denen die Bauteile immer filigraner werden und dabei Anwendung in immer schwerer zu zerspanende Werkstoffe finden.

Mit dem RF 100 Mikrodiver trägt Gühring dieser Entwicklung Rechnung und bringt den ersten High Performance-Mikrofräser auf den Markt. Der Mikrodiver wurde entwickelt, um die Herausforderungen der Mikrozerspanung in Bezug auf Leistung und Zuverlässigkeit in schwer zerspanbaren Werkstoffen zu meistern.

Sehr gute Schnittwerte und Schnitttiefen

Entsprechend seine Namens und seiner Produktfamilie der Tauchfräser, bringt das Werkzeug beste Eintaucheigenschaften mit sich. Das bedeutet eine deutliche Reduzierung der Bearbeitungszeit und je nach Anwendung auch die Einsparung weiterer Werkzeuge. Besonders zeichnet sich dieses Werkzeug aber durch seine enormen hohen Schnittwerte und Zustellungen aus.

Für den Kunden bedeutet das vielfach höhere Zeitspanvolumen wie bisher üblich, eine Steigerung der Prozesssicherheit und das auch in schwer zerspanbaren Werkstoffen. Dabei profitieren nicht nur Anwender mit hohen Spindeldrehzahlen und Serienfertiger – die Vorteile dieses Werkzeug machen auch unter Standardbedingungen und in der Einzelteilbearbeitung den entscheidenden Unterschied. Der RF 100 Mikrodiver sorgt damit für eine deutliche Reduzierung der Bearbeitungszeit.

Schwingung gedämpft, Gesamtstabilität erhöht

Das Werkzeug besteht aus einen speziell für die Mikrozerspanung entwickeltem Hartmetall und vereint den optimalen Schnittpunkt zwischen Härte und Zähigkeit. Geometrisch basiert das Werkzeug auf einer Ratiofräser-Geometrie. Bei diesem Werkzeugprinzip werden die Schneiden in unterschiedlichen Abständen zueinander angeordnet, was die sich aufbauenden Schwingungsfrequenzen abdämpft. Das Werkzeug läuft dadurch deutlich ruhiger.

Des Weiteren konnte durch eine neue Spannutgeometrie die Spanabfuhr deutlich optimiert und die Gesamtstabilität erhöht werden. Durch die im Schaft um den Schneidteil positionierten Kühlkanäle wird bei jeder Art von Kühlung – egal ob Emulsion oder Luft – eine optimale Entfernung der Späne aus dem Schnittbereich gewährleistet. Die im Teilkreis angeordneten IK-Kanäle sorgen dabei für einen optimalen Zufluss des Kühlmediums in die Schnittzone, ohne dabei die Gesamtstabilität des Werkzeuges zu beeinflussen.

Das Finish des RF 100 Mikrodiver bildet die neuentwickelte Durox-Beschichtung. Diese Beschichtung wurde speziell für Mikrowerkzeuge entwickelt wurde, zeichnet sich durch eine hohe Oxidationsbeständigkeit und Warmhärte, aber vor allem durch eine sehr gute Oberflächenqualität aus. Hierdurch reduziert sich die Reibung zwischen Werkzeug und Span und ein bestmöglicher Abtransport der Späne ist garantiert.

Geeignet für schwierige Werkstoffe

Das Programm umfasst zwei Längen: Eine kurze Version 2,5xD für allen Arten von Anwendungen und eine lange Version 5xD für GTC- und Schlichtanwendungen (Gühring Trochoidal Cutting). Der Durchmesserbereich beginnt je nach Länge bei Durchmesser 0,79 mm bzw. 1,00 mm bei der langen Version und reicht jeweils bis zum Durchmesser 3,175 mm. Die Werkzeuge sind in nahezu jedem Werkstoff einsetzbar – entfalten aber besonders in schwierigen Werkstoffen wie rostfreien Stählen, Titan und Sonderlegierungen oder CoCr-Stähle ihre Stärken.

Prozessdatenanlyse: Bearbeitungsprobleme erfassen, analysieren und lösen

durch eine ganzheitliche Betrachtung aller prozessrelevanten Daten

Unternehmen stehen vor wirtschaftlichen, qualitativen oder produktionstechnischen Herausforderungen. Komplexen Bearbeitungsproblemen bei der Zerspanung liegen oftmals Ursachen zugrunde, die auf den ersten Blick und mit konventionellen Methoden zur Fehleranalyse nicht festzustellen sind. Versteckte Probleme – und damit auch Potenziale – bleiben unentdeckt.

Wie funktioniert die Prozessdatenanalyse?

Die Prozessdatenanalyse erfolgt mithilfe der Gühring Tool Management Software (GTMS). Leistungsdaten werden direkt an der Maschinensteuerung über eine Ethernet-Schnittstelle oder einen seriellen Adapter abgegriffen und mittels des Software-Moduls GMCC (Gühring Machine Control Center) in Echtzeit grafisch dargestellt und ausgewertet.

Was leistet die Prozessdatenanalyse?

Durch eine ganzheitliche Betrachtung des Bearbeitungsprozesses und der Dokumentation aller prozessrelevanten Bearbeitungsdaten werden verborgene Einflussfaktoren erfasst und analysiert.

Welche Vorteile entstehen daraus?

Die Identifizierung komplexer Problemursachen sowie eine detaillierte Betrachtung aller Einflussfaktoren führen zu einer Qualitäts- und Produktivitätssteigerung und helfen, Produktionsabläufe zu optimieren und damit Kosten zu sparen. Mit dem digitalen Fingerabdruck des Bearbeitungsprozesses lassen sich außerdem künftig auftretende Probleme identifizieren und lösen.

Der Ablauf in vier Schritten

- Erstkontakt

Gühring wird bei wirtschaftlichen oder qualitativen Problemen, Problemen mit einer Maschine oder einem Werkzeug kontaktiert oder wenn man als Serienfertiger auf der Suche nach Optimierungspotenzialen ist.

- Analyse

Auswertung von bis zu 24 Paramter:

- Ganzheitliche Betrachtung des Bearbeitungsprozesses

- Dokumentation der prozessrelevanten Bearbeitungsdaten

- Erfassung & Analyse verborgener Leistungsfaktoren

- Auswertung

Auswertung der Daten: Werkzeug, Werkstück, Aufspannung, Maschinendaten wie Drehzahlen und Vorschübe von bis zu 8 Achsen und Spindeln, deren Leistungsaufnahme und sämtliche Positionsdaten, Fehlermeldungen des NC-Programms, Haupt- und Nebenzeiten sowie Programmcodes zur entsprechenden Visualisierung.

- Lösung

Optimierung von Produktionsabläufen, Qualitäts- und Produktivitätssteigerung, Einsparung voin Prozesskosten und „digitaler Fingerabdruck“ als vorausschauende Hilfestellung.

Bohrwerkzeug RT 100 XF

Neues Hartmetall XF und nanoFire-Beschichtung

Das eigens für den RT 100 XF entwickelte Hartmetall schafft durch die einzigartige Kombination aus Wolframcarbid und Kobalt die Gratwanderung zwischen Härte und Zähigkeit. Das spezielle Gefüge dieses Verbundschneidstoffes besitzt einen Nachschärfeffekt. Große Ausbrüche, die den Verschleiß am Werkzeug beschleunigen, finden nicht mehr statt.

Das nanoFire-Beschichtungssystem enthält neben Titan und Stickstoff auch Aluminium und zeichnet sich durch hohe Härte sowie gute thermochemische Beständigkeit aus. Durch die gesamtheitliche Betrachtung wurde inbesondere das Finishing optimiert, sodass eine optimale Verbindung zwischen dem neu entwickelten Hartmetall und der bewährten nanoFire-Schicht entsteht. Diese eigens konzipierte Vor- und Nachbehandlung glättet die Beschichtung und gestaltet sie dadurch deutlich robuster.

Herausragend als Standard: Geometrie und Mikrogeometrie

Der robuste Kegelmantelanschliff und die konkave Hauptschneide machen den RT 100 XF zu einem stabilen Bohrwerkzeug zur Anwendung in der Stahlbearbeitung sowie für rostfreie Stähle, Gusseisen, Sonderlegierungen und gehärtete Stähle (≤45 HRC). Vier Führungsfasen greifen extrem früh, perfektionieren damit die Koaxialität, sichern eine perfekte Bohrungsqualität, verbessern die Geradheit und Oberfläche – und sind deshalb beim RT 100 XF bereits ab 5xD Standard. Die dritte und vierte Stütz- fase sorgen für eine hohe Laufruhe.

Der Span fließt durch die polierten Spannuten noch schneller ab, schont dabei die Bohrungsoberfläche und reduziert gleichzeitig signifikant die Bearbeitungstemperatur. Die Mikrogeometrie, in Form einer Schneidkantenverrundung, sorgt für homogene und stabile Schneidkanten. Die μm-genaue Reproduzierbarkeit ermöglichen wir durch unser Hersteller-Know-how. Originalqualität wird in den hauseigenen Nachschleif- und Nachbeschichtungszentren wiederhergestellt.

Kontakt: