Im Jahr 2017 war die „E1“ noch primär eine Idee von Ekkehard Alschweig – Ingenieur, Miteigentümer und ehemaliger Chef von KERN Microtechnik. Zwei Jahre später bündelte er sein Maschinenbauwissen mit dem Know-how der holländischen Laserspezialisten von „Lightmotif B.V.“ und gründete die KLM Microlaser GmbH, um die Idee umzusetzen.

Seit Anfang 2020 gibt es nun die KLM E1, eine Hightech-Lasermaschine, die insbesondere für die Form- und Werkzeug-, Uhren- und Münzindustrie interessant ist. Denn bei der Bearbeitung von Kleinteilen zeigt sie sich in punkto Produktivität, Langzeitpräzision, Verschleißfreiheit, Energieeffizienz und Bedienbarkeit nahezu unschlagbar.

Entscheidend dafür sind laut Alschweig mehrere Schlüsselkomponenten, die in der KLM E1 verheiratet wurden: „Wir nutzen die Grundkonstruktion samt Achsen und Antriebe der etablierten Fräsmaschine KERN-Evo, verwenden eine fs-Laserquelle, eine spiegelbasierte Laser-Strahlführung von Lightmotif und haben eine Software entwickelt, mit der die Bedienung extrem einfach ist.“ Um insbesondere im Hinblick auf die Fertigungsgenauigkeit in neue Dimensionen vorzudringen, hat das junge Unternehmen zudem zwei einzigartige Features entwickelt: den „ASPM“ (Automatic Spot + Power Measurement) und das „Adaptive Machining“.

Hochwertiger Maschinenbau und Femtosekundenlaser

Ein Mineralgussständer in Monoblock-Bauweise und ein X-Y-Kreuztisch, der bei KERN gefertigt wird, bilden die solide Basis der KLM-E1. Sie sorgen für höchste Präzision im Sub-µm-Bereich, die zum Positionieren und Einmessen der Fertigungsteile wichtig ist.

Den Materialabtrag übernimmt ein Laser – genauer ein Femtosekundenlaser, kurz fs-Laser. Er sendet Lichtpulse aus, deren Dauer im Femtosekunden-Bereich (1 fs = 10-15 sec.) liegt. Er wird unter anderem bereits bei Augenoperationen (z.B. beim Grauen Star) eingesetzt. Allein daraus lassen sich die Präzision und Genauigkeit erahnen, die eine solche Laserquelle ermöglich.

Für die Laserstrahlführung setzen die Ingenieure von KLM auf eine Spiegelkonstruktion. Max Groenendijk, Geschäftsführer von Lightmotif, erklärt: „Lichtleitfasern eignen sich nicht für die Führung von fs-Lasern. Deshalb leiten wir den Laserstrahl über Spiegel, die am Maschinengestell befestigt sind, von der Laserquelle bis zum Scanner.“

Die Leistung der verwendeten Laserquelle liegt bei 20 W. Damit lassen sich mit der KLM-E1 verschiedenste Materialen bearbeiten. Beim Abtragen der Schichten dringt in das Werkstück kaum Wärme ein, die eine Veränderung des Werkstoffgefüges hervorrufen könnte.

Die Abtragstiefe der E1 ist wie bei allen fs-Laseranlagen gering und liegt meist zwischen 0,3 µm und 2 µm pro Schicht. Im Umkehrschluss lässt sich dadurch eine enorm hohe Präzision und Detailtreue erreichen. KLM schöpft diese Möglichkeiten insbesondere durch zwei Features voll aus.

Automatische Kalibrierung gleicht äußere Einflüsse aus

„ASPM“ steht für „Automatic Spot + Power Measurement“. Dabei handelt es sich um ein System, das die Maschine langzeitstabil macht. Ekkehard Alschweig erklärt: „Jede Maschine – auch unsere – unterliegt gewissen thermischen und anderen Einflüssen, die sich zwar nicht unmittelbar, aber schleichend auswirken – also über eine gewisse Zeit von typischerweise einigen Stunden.“

„In Konsequenz werden Werkstücke dann ungenauer produziert. Um keine Missverständnisse aufkommen zu lassen. Wir sprechen hier von minimalen Einflüssen und Ungenauigkeiten, aber auch die gilt es zu verhindern.“ fs-Lasermaschinen haben primär zwei Problemstellen, die sich negativ auf die Langzeitpräzision auswirken.

Erstens kann sich der Nullpunkt des Laserspots aus seiner ursprünglich kalibrierten X-Y-Position im µ-Bereich verschieben. Grund dafür: Die Lichtleitspiegel zur Steuerung des Laserstrahls sind mechanisch am Maschinengestell befestigt. Wenn Wärme auf das Gestell einwirkt, verschiebt sich der Spot. In Folge muss er wieder neu eingemessen werden.

Zweitens kann die am Werkstück ankommende Laserleistung variieren. So schwankt die Ausgangsleistung eines Lasers immer ein wenig, und es können längerfristig auch Verunreinigungen auf Spiegeln und Linsen kleine Verluste verursachen. Heißt: Nach einer gewissen Zeit kommt nicht mehr die ursprünglich berechnete Laserleistung an. Der Materialabtrag verändert sich.

Die KLM-E1 hat für diese beiden potenziellen Ungenauigkeitsherde mit dem ASPM eine Lösung parat, die einfach und effizient wirkt. Das Feature lässt sich automatisiert oder auf Knopfdruck starten und kalibriert dann innerhalb von lediglich zwei Minuten die gesamte Anlage neu. Alschweig dazu: „Es bietet sich an, die Kalibrierung bei jedem Produktionsstart oder einfach einmal täglich durchzuführen.“

Tiefengenauigkeiten von < +/-5 µm

Als weiteres Highlight ist die E1 mit dem „Adaptive Machining“ ausgestattet. Hintergrund dafür: Der fs-Laser trägt Material in kleinsten Schichten von durchschnittlich 1 µm ab. Nach einer im Einzelfall zu definierenden Abtragsanzahl, misst Adaptive Machining die bearbeitete Tiefe optisch aus und gleicht die ermittelten Ist-Werte mit den Soll-Werten ab. Anschließend passt die Maschine die Laserparameter entsprechend an.

Ohne „Adaptive Machining“ ist die Tiefengenauigkeit abhängig von der totalen Bearbeitungsstiefe und liegt meist zwischen +/- 3 % und 5 % der Bearbeitungstiefe. Bei einer typischen Tiefe von 0,5 mm resultiert daraus ein zu erwartender Fehler um die +/- 25 µm. Mit „Adaptive Machining“ ist die Tiefengenauigkeit unabhängig von der Bearbeitungstiefe, und man erreicht Genauigkeiten besser als +/- 10 µm. „Wir erzielten bei vielen Tests sogar Werte von unter +/- 5 µm“, ergänzt Alschweig.

CAD-Daten einfach übernehmen und Programm starten

Ganz im Sinne einer schnellstmöglichen Umsetzung von Kundenwünschen, hat KLM die Steuerung und Bedienersoftware der E1 entwickelt. Beides hat nichts mit traditionellen CNC zu tun und ist insbesondere im Hinblick auf Benutzerfreundlichkeit kaum zu schlagen. Denn der komplette CAD/CAM-Prozess läuft vollautomatisch. Heißt: Die Daten des CAD-Programms lassen sich direkt in die Maschinensteuerung übernehmen.

„Einzig, das CAD-Modell muss exakt passen“, bekräftigt Alschweig: „Wenn einzelne Punkte im Modell nicht verbunden sind, kann unsere Maschine diese natürlich auch nicht umsetzen. Entsprechend empfehlen wir den Anwendern, die CAD-Programme ihrer Kunden stets durchgängig zu prüfen.“ Passen die 3D-Modelle, wird das abzutragende Volumen im CAD generiert – das dauert nur wenige Minuten – dann muss die Maschine lediglich eingerichtet werden, und wenige Bedienerschritte später kann die automatisierte Produktion beginnen. Dieser Vorgang muss nur einmal je CAD-Modell durchgeführt werden. Im Vergleich zur Erstellung eines NC-Programmes beim Fräsen, ist der Vorgang simpel und sehr schnell.

Testkunde produziert viermal schneller als bisher

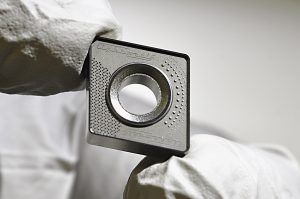

Mehrere Testkunden zeigen sich bereits sehr zufrieden mit dem Ergebnis. So hat etwa ein Hersteller von Wendeschneidplatten die traditionelle Produktion von Press-Stempeln für Hartmetall-Sinter-Grünlinge durch zwei Bearbeitungsvorgänge (Erodieren und Fräsen) auf die Komplettbearbeitung mit der neuen KLM-E1 umgestellt. Das Ergebnis ist eindeutig: Wurden die Presswerkzeuge früher innerhalb von durchschnittlich acht Stunden produziert, so sind jetzt nur noch zwei Stunden dafür notwendig.

Kontakt: