Die Werner Rau GmbH fertigt nach kundenspezifischen Anforderungen Einzelteile, Prototypen und ganze Baugruppen für die Verpackungs-, Automobil- und Maschinenbauindustrie. 1999 von Werner Rau gegründet, ist das Unternehmen aus Brigachtal im Schwarzwald heute ein dynamischer Zulieferbetrieb, der hohen Ansprüchen in punkto Präzision und Liefertreue gerecht wird. Die verkehrstechnisch ideale Lage nicht weit vom Dreiländereck Deutschland-Frankreich-Schweiz mit Anbindung an die A81 erlaubt es Rau und seinen Mitarbeitern, die Nähe zu all seinen Kunden zu wahren und besten Service zu gewährleisten. Dadurch kann der Zulieferer selbst kurzfristige Aufträge zügig und termingerecht abwickeln.

Um Liefertermine nicht zu gefährden, achtet der Unternehmer auf qualitativ hochwertige Werkzeuge, die eine zuverlässige Bearbeitung der Zulieferteile gewährleisten. Damit auch unter Zeitdruck die Präzision nicht leidet, vertraut Werner Rau schon seit mehr als 15 Jahren auf die Expertise des Werkzeuglieferanten Hartmann. Fritz Hartmann, Member of HAM-Group, hat eine große Bandbreite an Präzisionswerkzeugen verschiedener Hersteller im Programm, die auch über einen Onlineshop bezogen werden können.

Basis der langjährigen Partnerschaft zwischen dem Zulieferer und seinem Werkzeuglieferanten sind die Zuverlässigkeit und Liefertreue. „Werkzeuge liefern können viele Firmen. Entscheidend für uns ist der Zeitfaktor. Wenn ich heute ein Werkzeug bestelle, liefert Hartmann es in der Regel morgen. Das ist wichtig für unsere termingerechte Produktion“, erklärt Werner Rau. So muss er sich auch bei unvorhergesehenen Bearbeitungsstopps, beispielswiese durch ein Werkzeugbruch nach einer Fehlprogrammierung, keine Sorgen um längere Stillstandzeiten machen.

Hoher Anspruch bei der Werkzeugwahl

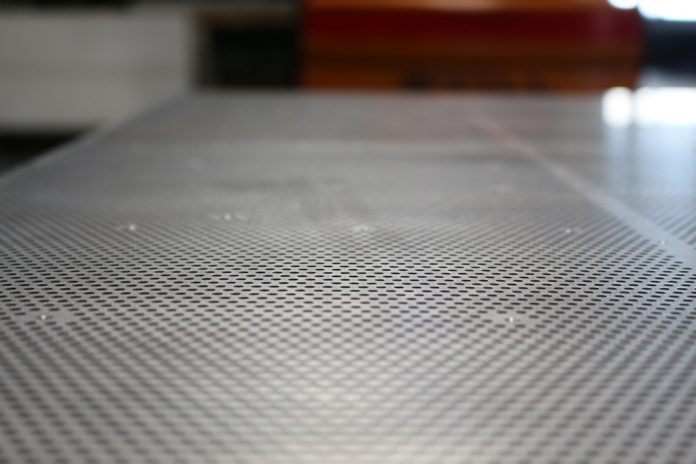

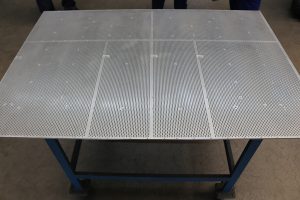

Der Auftrag, für den Rau erneut auf Werkzeuge von Hartmann vertraute, kam von einem Hersteller von Druckmaschinen: Zehn Aluminiumplatten aus AlMg4.5Mn0,7 sollten jeweils mit 38.000 Bohrungen versehen werden. Die sechs Millimeter dicke und 1.100 x 800 Millimeter große Platte wird später Papier beschädigungsfrei Ansaugen, damit es bedruckt werden kann. Die Herausforderung bei diesem Projekt lag vor allem in der hohen Anzahl der Bohrungen, die durchgängig grat- und schmutzfrei sein müssen.

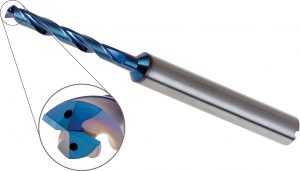

Ausschuss will sich der Zulieferer nicht leisten: „Eine Platte kostet weit über 1.000 Euro, da wollen wir kein Risiko eingehen“, erklärt der Geschäftsführer. Mit Risiko meint er das Brechen des Bohrers, was eine irreversible Beschädigung des Werkstücks nach sich ziehen würde. Aufgrund der guten Erfahrung mit Bohrern des Präzisionswerkzeugherstellers Hartmetallwerkzeugfabrik Andreas Maier GmbH (HAM) orderte Rau mehrere Nirodrill-Spiralbohrer für Bohrtiefen bis 5 x D mit einem Durchmesser von drei Millimetern. Damit folgt er seinem Credo: „Das Beste ist gerade gut genug. Beim Werkzeug darf man nicht sparen.“

Ausgeführt in der Norm DIN 6537, ist der Bohrer Nirodrill 30-1901 aus Feinstkorn-Vollhartmetall hergestellt und mit dem Schaft DIN 6535 versehen. Außerdem zeichnet sich der Hochleistungsbohrer durch eine spezielle Spankammergeometrie, einen besonderen Spitzenanschliff mit einem Spitzenwinkel von 140 Grad sowie einen angepassten Seitenspanwinkel von 30 Grad aus – alles Faktoren, die die Spanbildung und -abfuhr sowie die sichere Führung des Bohrers zugunsten der Zuverlässigkeit und Qualität beeinflussen.

Aufgrund eines speziellen Polierverfahrens, der MMP-Technologie, verfügt dieser Bohrer über eine spiegelglatte Oberfläche. Durch die selektive Bearbeitung der Mikrorauheit lassen sich Schneidkanten und Oberflächen von Vollhartmetall-Werkzeugen hochpräzise veredeln. Die geringere Reibung optimiert die Spanabfuhr und verringert die Schnittkräfte, so dass die Wärme an Werkzeug und Werkstück reduziert wird. Damit sind auch bei der Bearbeitung von Aluminium höhere Schnitt- und Vorschubgeschwindigkeiten möglich. Darüber hinaus reduziert die MMP-Technologie die Entstehung von Aufbauschneiden und ermöglichen eine definierte Schneidkantenverrundung im µm-Bereich.

Bohren über Nacht – aber sicher!

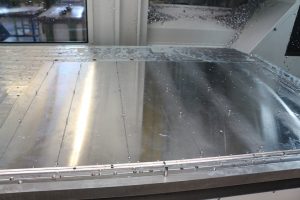

Rau bekommt die Druckplatten beidseitig gefräst und foliert angeliefert. Vor dem ersten Bearbeitungsschritt wird zunächst die Folie entfernt. Anschließend spannt Rau-Mitarbeiter Patrik Koulmann das Werkstück auf das CNC-Bearbeitungszentrum POS 2050. Mit 10.000 Umdrehungen pro Minute und einem Vorschub von 1.100 Millimetern in der Minute setzt das Bearbeitungszentrum die 38.000 Bohrungen. „Drehzahl und Vorschub wählen wir verhältnismäßig klein. Denn in diesem Fall geht Sicherheit vor Zeit“, erklärt Werner Rau. Damit meint er die Gewissheit, dass in dem fertigen Werkstück alle Bohrungen vorhanden sowie verhältnismäßig gratfrei sind und der Bohrer nicht abgebrochen ist.

Das Thema Prozesssicherheit ist entscheidend, da der Bearbeitungsprozess über Nacht läuft. Möglich wird die ausgesprochen hohe Standzeit durch die Kombination aus Schneidstoff, Beschichtung, Spezialgeometrie und MMP Technologie. Die deutliche Standzeitverbesserung gegenüber herkömmlich beschichteten Bohrern kommt nicht nur der sicheren Bearbeitung über Nacht zugute. Sie reduziert die notwendigen Werkzeugwechsel, wodurch unproduktive Nebenzeiten verringert und Werkzeugkosten eingespart werden können.

Ausgewechselt wird der Bohrer nach vier Platten, also nach 152.000 Bohrungen beziehungsweise nach einer Standzeit von 1.059 Minuten. Notwendig wäre das nicht zwangsläufig: „Die Gratentwicklung ist sehr zufriedenstellend“, hält der Verantwortliche fest. Sogar so zufriedenstellend, dass der Bohrer auch noch für die Bearbeitung einer fünften Platte einsetzbar wäre. „Doch hier gehen wir lieber kein Risiko ein. Ein neuer Bohrer ist deutlich günstiger als eine neue Aluminiumplatte“, erklärt Werner Rau. Doch das ist eine reine Vorsichtsmaßnahme. Der mannlose Betrieb über Nacht zeigt Raus Vertrauen in das Werkzeug von HAM.

Kontakt: