Die Schäumtechniken im Spritzgussverfahren bringen entscheidende Vorteile. Aber Materialersparnis und Geschwindigkeitsgewinn gehen leider auch mit einem Qualitätsverlust an den Oberflächen der Teile einher. Das bedeutete bis jetzt, dass lediglich Kunststoffteile mit dem Schäum-Verfahren gespritzt werden konnten, bei denen die Oberflächen-Qualität nicht von Bedeutung war.

Der nordbayerische Laserspezialist bkl-lasertechnik hat nun ein Verfahren entwickelt, mit dem Hochglanzflächen auch mit der Material sparenden Schäum-Spritzgießtechnik realisiert werden können. Aber warum hat sich gerade ein Laserspezialist dieser Problematik angenommen? „Ganz einfach“, sagt Bernd Klötzer, Inhaber der bkl-lasertechnik, „die für dieses Verfahren notwendigen Geometrien zur konturnahen Kühlung der Werkzeuge lassen sich praktisch nur mit der additiven Fertigung im Laserschmelzverfahren realisieren.“

Denn der für die Qualität der Oberflächen entscheidende Arbeitsschritt ist die gezielte Aufheizung und Abkühlung der Form an den richtigen Stellen und zur richtigen Zeit im Spritzgießzyklus. Das funktioniert so: Mit einer neu entwickelten Temperiertechnik wird ein spezielles heißes Fluid in die feinen Kanäle zur konturnahen Temperierung gespritzt. So werden die Oberflächen an den entscheidenden Stellen aufgeheizt, bevor der Kunststoff in die Form gespritzt wird. Nach dem Spritzvorgang kann die Form auch blitzschnell wieder mit einem kalten Fluid abgekühlt werden.

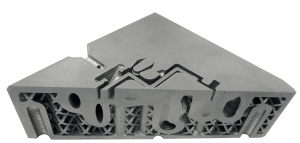

Die Geometrien für solch eine konturnahe Temperierung lassen sich nur mit additivem Laserschmelzen realisieren. An anderen Stellen muss die Form dagegen isoliert werden, damit sie die Wärme nicht weiterleitet oder an der falschen Stelle speichert. Auch hier kommt die Lasertechnik ins Spiel. Denn damit lassen sich feine Wabenstrukturen konzipieren, die weit weniger Wärme leitend sind als massives Metall. Kurz gesagt: Mit dem Metall-Laserschmelzen lassen sich Formen realisieren, die mittels feiner Kanäle oder isolierender Wabenstrukturen blitzschnell und gezielt erhitzt und gekühlt werden können.

Abgesehen von der hervorragenden Oberflächenqualität bietet ein solches Spritzgussverfahren eine Reihe weiterer Vorteile. Neben der bereits bekannten Materialeinsparung um bis zu 10 Prozent, reduziert sich auch die Fertigungszeit für die Werkzeuge um bis zu 25 Prozent – dank der additiven Fertigung. Zudem wird aufgrund der kurzen Aufheizzeiten merklich Energie eingespart. Insgesamt reduziert sich auch die Belastung der Spritzgussmaschine, da lediglich mit einem Spritzdruck von 200 bar gearbeitet wird und auch das Gewicht der Form, durch der feinen Wabenstrukturen um einiges geringer ist. So muss die Spritzgussmaschine deutlich weniger Haltekräfte aufbringen.

bkl-lasertechnik ist nicht nur in der Lage, Spritzguss-Werkzeuge für Hochglanzflächen im Schäum-Verfahren zu entwickeln. Das Unternehmen kann diese Flächen zudem mit attraktiven Narbungen versehen, die mittels Laserstrukturierung dreidimensional und verzerrungsfrei in die Form eingebracht werden können. Um Kunden bei der Gestaltung zu unterstützen, bietet bkl-lasertechnik einen umfangreichen Narbkatalog an.

bkl-lasertechnik auf der Intec 2017 in Halle 4, Stand D08.

Kontakt:

www.bkl-lasertechnik.de