Vor acht Jahren hat DMG MORI die Turn & Mill-Maschinen der CTX TC-Baureihe zum ersten Mal vorgestellt. Inzwischen sind die fertigungstechnischen Alleskönner in der zweiten Generation angekommen. Jetzt präsentiert DMG MORI mit der CTX gamma 1250 TC und der CTX gamma 2000 TC zwei weitere Turn & Mill-Bearbeitungszentren der 2. Generation mit der neuen Dreh-Frässpindel compactMASTER.

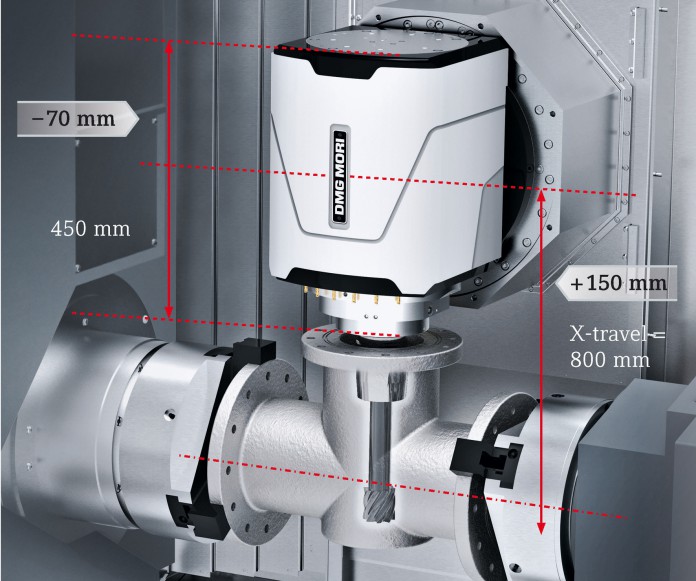

Nachdem DMG MORI die kleinere CTX beta TC-Baureihe bereits in der zweiten Generation baut, folgen mit der CTX gamma 1250 TC und der CTX gamma 2000 TC auch die größeren Schwestermaschinen dieser Weiterentwicklung. Die Merkmale dieser beiden Neuentwicklungen sind der um 150 mm vergrößerte X-Hub von jetzt 800 mm und die als Kooperationsprojekt gemeinsam mit den japanischen Ingenieuren entwickelte compactMASTER Spindel in der B-Achse. Vor allem ihr um 120 Prozent höheres Drehmoment von 220 Nm ist dabei ein Alleinstellungsmerkmal.

Bei einem Durchmesser von 202 mm hat die compactMASTER Spindel eine um 70 mm reduzierte Länge von jetzt nur noch 450 mm und das bei einem von 120 Prozent gesteigerten Drehmoment. Im Zusammenspiel mit der um 150 mm vergrößerten X-Achse (-25 / +775 mm) und dem um 20 mm größeren Y-Hub von ± 210 mm gewinnt der Anwender enorme Freiräume. Dies erlaubt beispielsweise die Radialbearbeitung von Werkstücken mit einem Maximaldurchmesser von ø 700 mm mit 170 mm langen Werkzeugen (bei vertikaler Stellung der B-Achse). In der horizontalen Bearbeitung hat die 2. Generation der CTX gamma TC ebenfalls an Raum gewonnen: Auf der CTX gamma 1250 TC können jetzt Werkstücke bis gut 300 mm Länge problemlos horizontal komplett durchgebohrt oder ausgedreht werden, die CTX gamma 2000 TC ist groß genug für eine Werkzeuglänge bis 550 mm. Die jeweiligen Drehlängen der CTX gamma 1250 TC und CTX gamma 2000 TC liegen bei 1.300 mm und 2.050 mm.

Kernelement der beiden neuen CTX gamma TC Modelle bleibt weiterhin die B-Achse mit ihrem Schwenkwinkel von ±120°, die auf einem hochstabilen Fahrständer verfährt und die Fräsperformance bis in den 5-Achs-Simultanbereich sicherstellt. Gerade hinsichtlich Stabilität und Genauigkeit wurde das Maschinenkonzept grundlegend überarbeitet. Die Maschinen verfügen nun über ein ganzheitliches Temperaturkonzept. Dazu gehören unter anderem eine integrierte Bettkühlung sowie eine Kühlung der Linearführungen des Fahrständers, der Spindelmotoren und des Antriebes der B-Achse. In Verbindung mit den magnetischen Messsystemen von MAGNESCALE liegt der Temperaturgang der Maschine nun bei ≤ 10 µm.

Darüber hinaus hat DMG MORI den Fahrständer komplett neu konzipiert. Der U-förmige Grundaufbau mit 3+2 Führungsschuhen in der Z-Achse erhöht massiv die Stabilität, was sich gerade bei Bearbeitungen mit der Y-Achse auswirkt. Hier wurde die Linearität um über 60 Prozent auf jetzt ≤ 2 µm verbessert. Darüber hinaus weisen auch die in allen Achsen um bis zu 65 Prozent höheren Vorschubgeschwindigkeiten von 50 m/min auf den hohen Innovationscharakter hin. Zusätzlich besteht die Option, die Maschine in der Z-Achse mit Linearantrieb auszustatten, was bei einer Beschleunigung von 1 g den Vorschub auf 60 m/min steigert und höchste Dauergenauigkeit gewährleistet – inklusive 5 Jahren Gewährleistung auf den Linearantrieb.

Was die weitere Ausstattung angeht, sind die beiden Maschinen im Standard mit 36 Werkzeugplätzen ausgestattet. Optional lässt sich die Kapazität auf 80, 120 oder 180 Werkzeuge steigern. Als Werkzeugaufnahme hat der Kunde dabei die Wahl zwischen HSK-A63 im Standard und Capto C6, Capto C8 sowie HSK-A100. Darüber hinaus eröffnet die optionale Gegenspindel die bis zu 5-achsig-simultane 6-Seiten-Komplettbearbeitung selbst anspruchsvollster Werkstücke. Mit dem ebenfalls optionalen unteren Revolver als zweitem Werkzeugträger für 12 angetriebene Werkzeuge mit bis zu 10.000 min-1 werden aus den beiden CTX gamma TC der 2. Generation reinrassige 5-Achs Produktionsdrehzentren. Für die Bearbeitung von Wellen können anstelle des zweiten Werkzeugträgers optional Lünetten bis SLU 6 mit maximal 500 mm Spanndurchmesser eingesetzt werden.

Da es sich bei der Turn & Mill Bearbeitung um sehr komplexe Prozesse handelt, fokussiert sich DMG MORI in seiner Entwicklungsarbeit auch auf die Bedienung der Dreh-Fräs-Technologie und deren Programmierung. Exklusive Technologiezyklen – unter anderem für die 5-Achs-Bearbeitung im Bereich der anwendungsbezogenen Shopfloor-Programmierung – haben die Arbeit bereits sehr vereinfacht. Dank parametrisierter Kontextmenüs mit einfacher Eingabe der Parameter im Dialog und aufgrund vordefinierter, leicht zu erlernender Eingabemasken sind tiefere Programmierkenntnisse selbst im Turn & Mill-Bereich kaum mehr erforderlich. Ein weiteres Beispiel ist der neue DMG MORI gearSKIVING-Zyklus. Hiermit lassen sich sowohl gerade als auch schräge Außen- oder Innenstirnräder und Keilwellenverzahnungen gegenüber dem Wälzstoßen bis zu achtmal schneller und in höchster Qualität bis DIN 7 herstellen. Selbst Verzahnungen an Schultern erfolgen damit ohne Beschädigung der Störkante, und sogar Oberflächenstrukturen für geräuscharme Getriebe werden damit quasi auf Knopfdruck möglich.

Kontakt: