Bei der Produktion von Fitting-Teilen sind oft Zwischenschritte auf unterschiedlichen Maschinen notwendig. Die Komplettbearbeitung vom Rohling bis zum fertigen Bauteil auf einer Maschine ist eine verlockende Aussicht: Hohe Qualität durch die Herstellung in einer Aufspannung, kürzere Bearbeitungszeiten und deutlich geringere Rüstzeiten sind einige der vielfältigen Vorteile.

„Rundtaktmaschinen mit Planschieber-Werkzeugen bieten eine hervorragende Möglichkeit, Werkstücke auf nur einer Maschine zu fertigen – Drehen, Bohren, Fräsen bis zum Bearbeiten komplexer Konturen. Bei unserer konkreten Anwendung, der Herstellung von Fitting-Teilen bei einem unserer Kunden, sollten nun weitere Schritte integriert werden: das Aufrauen des Gewindes für besseren Halt bei Abdichtungsmaßnahmen sowie die Beschriftung mit einer Identifikationsnummer“, erklärt Christos Arabatzidis, Projektleiter bei KOMET. Für die Lösung dieser Aufgabe holte sich KOMET die Hommel+Keller Präzisionswerkzeuge GmbH mit ins Boot.

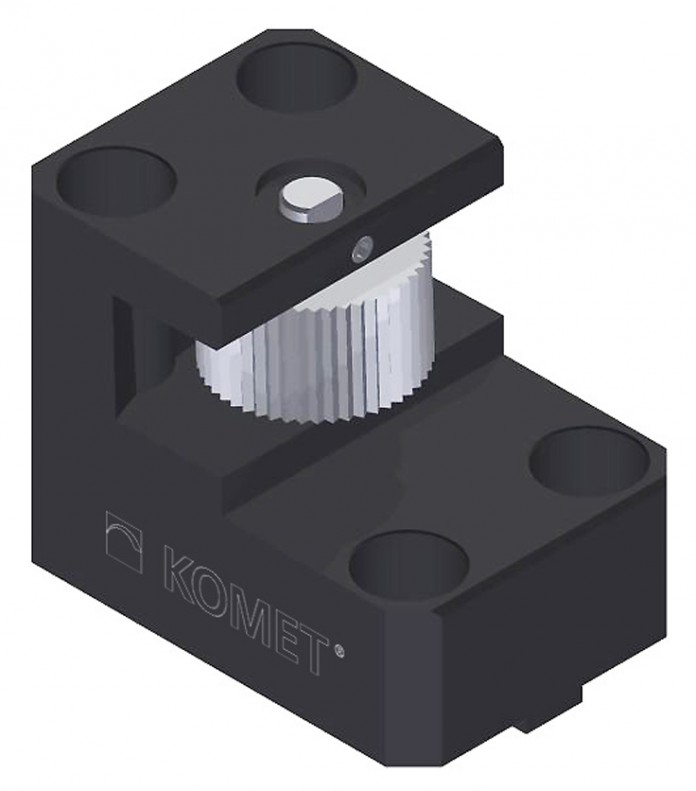

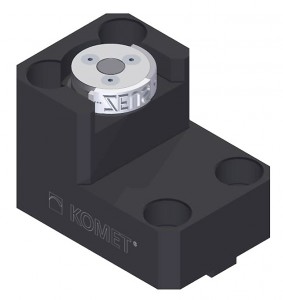

Außergewöhnliche Sonderaufnahme

„Das Besondere an dieser Anwendung lag darin, dass das Werkzeug rotiert und das Werkstück steht. Zudem stellte die Aufnahme für einen Planschieberkopf eine ganz besondere Herausforderung dar, die bislang in dieser Art und Weise nicht umgesetzt wurde“, so Adrian Sunderer, Produktmanager bei der Hommel+Keller Präzisionswerkzeuge GmbH. Um das Gewinde aufzurauen, wollte die Hommel+Keller Präzisionswerkzeuge GmbH ein Rändelrad einsetzen. Wichtig dabei war, das Gewinde bei der Bearbeitung nicht zu zerstören. Daneben sollte das Werkzeug die Beschriftung mit der Teileidentifikationsnummer bis zum Bund erreichen.

„Wir standen also vor einer kniffligen Aufgabe, aber das Ergebnis kann sich sehen lassen: Unsere speziell konstruierte Sonderaufnahme ermöglicht nicht nur den Einsatz der Werkzeuge auf dem Planschieber in der Rundtaktmaschine, sondern eignet sich sowohl für Rändelräder als auch Beschriftungsrollen“, ergänzt Adrian Sunderer. Rändelrad und Beschriftungsrolle passten die Experten der Hommel+Keller Präzisionswerkzeuge GmbH genau auf Anforderungen an – wegen der Geometrie der Fitting-Teile sogar in Sonderbreite. So wird bei der Bearbeitung das Gewinde nicht beschädigt und die Beschriftung kann problemlos bis zum Bund erfolgen.

Rüstzeiten reduziert, Kosten gesenkt

Durch das Sonderwerkzeug der Hommel+Keller Präzisionswerkzeuge GmbH konnten so alle Bearbeitungsschritte in einer Maschine vereint werden. Dabei befinden sich beide Werkzeuge – zum Rändeln und Beschriften – zeitgleich in der Maschine und können nacheinander im Produktionsablauf genutzt werden, Das reduziert neben der Rüstzeit auch die Taktzeit entscheidend. „Mit der speziellen Konstruktion der Hommel+Keller Präzisionswerkzeuge GmbH gehen wir nun einen weiteren Schritt in Richtung Komplettbearbeitung der Fitting-Teile auf einer Maschine. So können die Werkstücke schnell und einfach auf nachfolgende Verwendungszwecke vorbereitet werden, und die Kosten werden deutlich gesenkt“, so Christos Arabatzidis.

Kontakt: