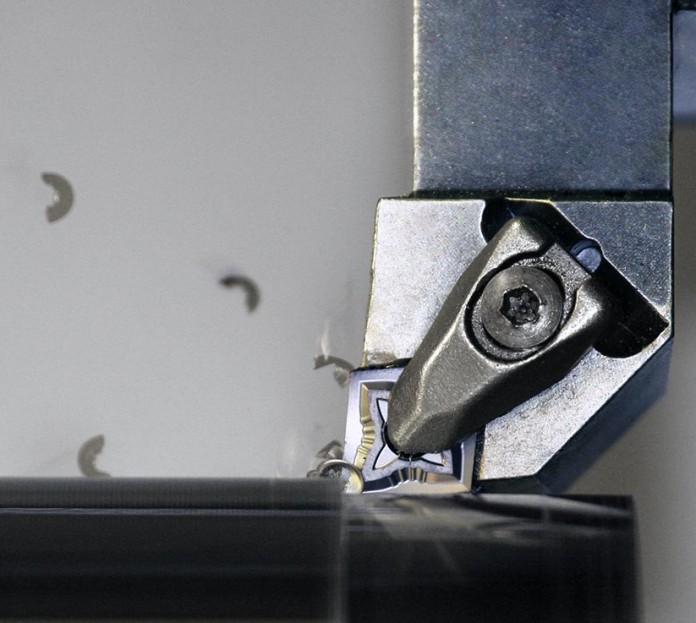

Werkzeugspezialist Dormer Pramet stellt zwei neue Wendeschneidplatten-Geometrien (SF und SM) für das Drehen vor. Die WSP eigenen sich laut Hersteller besonders für die Bearbeitung von hochwarmfesten Legierungen und Edelstahl. Die SF-Geometrie ermöglicht aufgrund des scharfen positiven Spanwinkels von 14,5° eine Fertigbearbeitung bei kontinuierlichen Schnitten mit sehr niedrigen Schnittkräften.

Beide Geometrien stehen mit unterschiedlichen Hartmetall-Sorten zur Verfügung und wurden entwickelt, um mit geringen Schnittkräften zu drehen und gleichzeitig ein Verhärten der Randzone zu verhindern. Dadurch wird auch das Risiko von Vibrationen beim Drehen dünnwandiger Komponenten verringert wie auch die Rattermarkenbildung verhindert. Die SM-Geometrie weist einen positiven Spanwinkel von 13° auf und ist eine verschleißfeste, universelle Geometrie für die mittlere Bearbeitung bis zum Schruppen. Die WSP kann für kontinuierliche und unterbrochene Schnitte eingesetzt werden.

Neue Sorten mit höherer Verschleißfestigkeit Ergänzend zu den neuen Geometrien präsentiert der globale Hersteller von Zerspanungswerkzeugen zwei neue Schneidstoffsorten. Der PVD-Schneidstoff T6310 wird in einem speziellen Sinterprozess hergestellt, der die Zuverlässigkeit und Stabilität der Schneidkante an der Wendeschneidplatte verbessert. Ein neues Substrat mit moderatem Kobalt-Gehalt sorgt für eine größere Härte und eine verbesserte Verschleißfestigkeit mit längerer Standzeit.

Der neue T6310-Schneidstoff wartet mit einer Dreifachbeschichtung auf. Mit T6310 ausgestattete Platten zeichnen sich durch eine höhere Festigkeit aus, sodass höhere Schnittgeschwindigkeiten bei der Bearbeitung von Edelstahl sowie hitzebeständigen und gehärteten Materialien erreicht werden können. Die Beschichtung wurde speziell für die neuen SM- und SF-Geometrien sowie die bisherigen NF- und RM-Geometrien konzipiert – insgesamt stehen im Pramet-Sortiment jetzt 89 Wendeschneidplatten zur Verfügung.

„Die thermische Leitfähigkeit von Edelstahl, Nickel und Titan ist tendenziell niedrig, abermit den bei der Bearbeitung erforderlichen hohen Schnittgeschwindigkeiten und Vorschüben kann die Schneidkante sehr schnell überhitzen, was die Standzeit deutlich verringert“, erklärt Josef Bittner, bei Dormer Pramet Produktmanager für Drehen. Durch eine Bearbeitung mit Kühlmittel wird dieser Effekt verringert. Die konstante Änderung der Temperatur des Schnittbereichs führt jedoch zu einer Hitzebelastung, die zu thermischen Rissen und einer niedrigen Standzeit führen kann. „Wir sahen daher einen Bedarf zur Entwicklung einer neuen Sorte mit der richtigen Kombination aus Substrat und Beschichtung zur Verbesserung des Widerstands gegenüber thermischen Rissen. Mit unserer neuen Schneidstoffsorte T6310 wurde dieses Ziel erreicht.“

Ergänzend dazu bietet die neue unbeschichtete Pramet Sorte H07 eine hohe Wärmeleitfähigkeit und Verschleißfestigkeit beim Drehen von Titan und Ti-Legierungen. Ihr feinkörniges Substrat mit niedrigem Kobaltanteil sorgt für eine hohe Widerstandsfähigkeit gegenüber Kerbverschleiß sowie gegen plastische Verformungen. Sie ist in der neuen SF-Geometrie verfügbar.

„Die neuesten Produkte sind in extremen Umgebungen nützlich, wo sie einer enormen Hitze und Korrosion ausgesetzt sind, beispielsweise im allgemeinen Maschinenbau, bei Öl und Gas-Industrie, im Automobilsektor, in der Medizintechnik, Schiffbau und bei der Kraftwerkindustrie“, fügt Josef Bittner hinzu.

Videos zum neuen Sortiment sind auch auf YouTube zu finden unter: www.youtube.com/dormerpramet

Kontakt: