ECM bedeutet Electro Chemical Machining. Das zu bearbeitende Werkstück ist die Anode. Die Elektrode fungiert als Werkzeug und ist kathodisch geschaltet. Beim elektrochemischen Entgraten wird so ein Grat mit Hilfe von elektrischem Strom in einem Elektrolyt aufgelöst. Der Elektrolyt besteht beim bisherigen elektrochemischen Entgraten meistens aus einer Natriumchlorid- oder Natriumnitrat-Lösung. Die formgebende Elektrode muss so gestaltet werden, dass der Grat ganz gezielt entfernt wird. In den Randbereichen um den Grat herum darf speziell beim Präzisionsentgraten keine Verfärbung, Ablagerung oder Metallauflösung stattfinden.

In der Praxis stellt dies auf Grund der Streuwirkung der Elektrolyte und der Komplexibilität der Werkstücke oftmals eine sehr große Herausforderung dar. Bisher ist für ein präzises Entgratergebnis ein möglichst geringer Abstand zwischen Grat und Elektrode notwendig. Die Elektrode muss entsprechend dem Grat unter Beachtung der Geometrie des elektrischen Feldes konstruiert werden. Nur bei geringstem Abstand ist das Ergebnis optimal und der elektrochemische Angriff in den Randbereichen wird minimiert. Für ein präzises Entgraten bei größeren Graten muss die Elektrode entsprechend der fortschreitenden Auflösung des Grats nachgestellt werden. Dieses sogenannte Vorschubentgraten stellt bezüglich der Verfahrensparameter und dem Vorrichtungsbau höchste Ansprüche.

Die futura chemie GmbH hat ein elektrochemisches Entgratverfahren entwickelt, das die Grate ganz gezielt, auch bei größerem Abstand entfernt. Randbereiche werden nicht verfärbt oder angegriffen und es treten keine Ablagerungen auf. Damit vereinfacht sich der Vorrichtungsbau ganz entscheidend. Der Entgratprozeß gestaltet sich sehr einfach und ist äußerst robust.

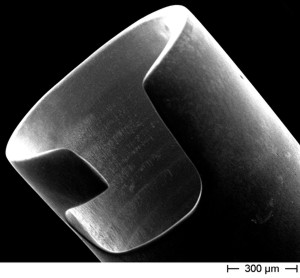

Die Vorteile des neuen Entgratverfahrens zeigen sich besonders deutlich am Beispiel einer gefrästen Bajonett-Fassung. Beim bisherigen elektrochemischen Entgraten gibt es bei einer Bajonett-Fassung zwei Möglichkeiten:

|

| Neue Maßstäbe beim elektrochemischen Präzisionsentgraten |

1. Vorschubentgraten in zwei Ebenen mit einer Elektrode. Das heißt, es findet zuerst ein Entgratvorgang in Steckrichtung statt und dann ein Entgraten während einer 90° Drehung im Verriegelungsbereich des Bajonetts.

2. Einführen einer Elektrode in Steckrichtung und Zuführen einer weiteren Elektrode in den Verriegelungsbereich.

Beide Möglichkeiten zeigen ihre Schwächen. Es ist ein aufwendiger und kostenintensiver Vorrichtungsbau notwendig. Auch die Elektrolyte führen zu Problemen. Bei einem Natriumchlorid-Elektrolyt tritt in Folge der großen Streuwirkung eine weitläufige Verrundung der gesamten Kontur auf. Eine präzise Entgratung ist damit nicht möglich. Bei einem Natriumnitrat-Elektrolyt tritt in den Randbereichen vor allem beim Vorschubentgraten über den gesamten Entgrat-Bereich eine Passivierung auf. Im besten Fall handelt es nur um hartnäckig haftende Ablagerungen, im schlechtesten Fall handelt es sich um Materialangriff in den Streubereichen, der sich in Form von Lochfraß zeigt.

Handelt es sich bei der Bajonett-Fassung bezüglich ihrer Größe um eine Subminiatur-Fassung wie sie zum Beispiel in der Medizin- und Feinwerktechnik, Elektronik- oder Schmuckindustrie verwendet wird, ist eine wirtschaftliche und technische Lösung daher mit bisherigen Verfahren nur schwer zu verwirklichen.

Mit dem neuen Entgratverfahren kann eine Bajonett-Fassung mit einer einfachen stabförmigen Elektrode in Einsteckrichtung der Fassung vollständig entgratet werden.

Der Grat wird ganz präzise entfernt, auch bei filigranen Teilen. Ein gezielter Abtrag ist auch bei größerer Spaltweite gewährleistet. Der Vorrichtungsbau ist einfach und kostengünstig und somit auch für Kleinserien geeignet. Es entstehen keine Verfärbung und keine Ablagerungen und vor allem werden die Randbereiche des Entgratprozesses nicht angegriffen.