Die CemeCon AG aus Würselen ist Pionier in der Entwicklung und Herstellung der CVD-Diamantbeschichtungstechnologie. Insbesondere die von CemeCon patentierten Diamant-Multilayer-Schichten zeigen sich in schwerzerspanbaren Materialien wie Composites in ihrem Element.

Die CemeCon AG aus Würselen ist Pionier in der Entwicklung und Herstellung der CVD-Diamantbeschichtungstechnologie. Insbesondere die von CemeCon patentierten Diamant-Multilayer-Schichten zeigen sich in schwerzerspanbaren Materialien wie Composites in ihrem Element.

|

|

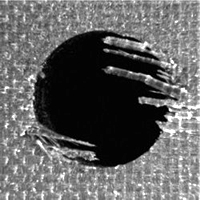

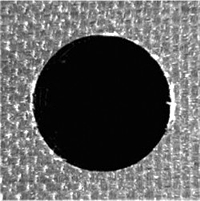

| Bild 1&2: Oben ein Bohrloch in CFK mit einem unbeschichteten Standardbohrer, unten das Ergebnis mit einem CCDia®FiberSpeed beschichteten Werkzeug |

|

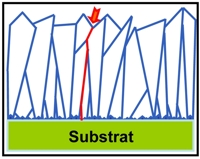

| Bild 3: Kristalline Diamantschicht |

|

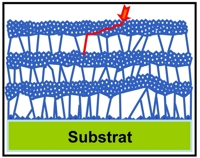

| Bild 4: Multilayer Diamantschicht |

|

| Bild 5: Nanokristalline Diamantschicht |

Herr Weigand, CemeCon stellte bereits Ende der 1980er Jahre mit dem CVD-Verfahren abgeschiedene Diamantbeschichtungen vor und ist damit einer der Wegbereiter der modernen Diamantbeschichtungstechnologie. Zudem hält CemeCon das Patent EP 200002890 auf Diamant-Multilayer. Welche Vorteile hat gerade diese Art der Beschichtung?

Manfred Weigand: Die Diamantbeschichtungen am Markt werden je nach Größe der Kristallite in kristalline und nanokristalline, glatte Schichten unterteilt. Durch unsere mittlerweile jahrzehntelange Erfahrung haben wir das nötige Know-how und die Technologie, durch eine Kombination von kristallinen und nanokristallinen Schichten Multilayer herzustellen. Mit ihnen verbinden wir – und das ist einzigartig auf dem Markt – die Vorteile kristalliner Schichten, nämlich die exzellente Haftung, mit denen nanokristalliner Schichtkonstruktionen, nämlich die sehr glatten Oberflächen. Sie besitzen insbesondere verbesserte mechanische Eigenschaften, zeichnen sich aber zum Beispiel auch durch ihre enorme Glätte aus.

Was bringt das dem Anwender bei schwerzerspanbaren Materialien wie beispielsweise faserverstärkten Kunststoffen, zum Beispiel CFK, oder NE-Metallen?

Manfred Weigand: Die Vorteile der Diamant-Multilayer resultieren in sauberen Zerspanprozessen vor allem in sehr abrasiven Werkstoffen. Optimierte Schichteigenschaften sowie eine hervorragende Haftung auf mehr als 80 qualifizierten Hartmetallsorten zählen neben der extremen Härte zu den weiteren Vorteilen, die eine hohe Standzeit von Bohrern, Fräsern, Reibahlen, aber auch Wendeschneidplatten mit Multilayer-Diamantbeschichtungen sichern.

Wie hart sind denn die Multilayer?

Manfred Weigand: Unsere Diamantschichten haben eine Mikrohärte von bis zu 10.000 Vickers (HV0,05), was dem Härtegrad von Naturdiamant entspricht.

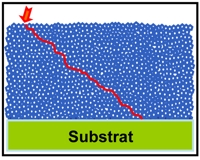

Multilayern werden sogar „Riss stoppende“ Eigenschaften nachgesagt. Was hat es damit auf sich?

Manfred Weigand: Bei rein kristallinen oder nanokristallinen Beschichtungen reicht ein im Bearbeitungsprozess entstehender Riss schnell entlang der Kristallgrenzen bis zum Substrat hinunter. Das führt dann aufgrund der Zugeigenschaften schnell zum Totalausfall des Werkzeugs. Aufgrund ihres speziellen Aufbaus heben Multilayer eben diesen Nachteil der Monolayer auf, da evtl. entstehende Risse an der nächsten Lage (Layer) gestoppt werden. Diamant hat zahlreiche einmalige Eigenschaften.

Dazu zählt neben der extremen Härte auch seine enorme Wärmeleitfähigkeit, die fünfmal höher als die von Kupfer ist. Gilt das auch für Multilayer-Diamantschichten?

Manfred Weigand: Ja, unsere Multilayer haben nahezu die gleichen hervorragenden Eigenschaften wie Naturdiamant. Das kommt dem Zerspaner nicht zuletzt bei der Bearbeitung von Composites zugute: CFK-Werkstoffe sind mehrlagig aufgebaut, bestehend aus einer Kohlefasermatrix in Reaktionsharz getränkt. Um diese thermisch empfindlichen Harze nicht durch starke Reibungswärme zu belasten, ist es wichtig, CFK-Späne oder -Staub und somit die Wärme schnellstens aus der Kontaktzone zu bringen. Geschieht dies nicht, können sich die einzelnen Materialschichten voneinander lösen, es können Delaminationen sogar in einer Bohrung

selbst entstehen. Unsere glatte Multilayer-Oberfläche sorgt unter anderem für effizienten Spanabtransport und vermindert dank ihrer geringen Reibung die Temperaturbelastung des Werkstücks.

Worauf kommt es beim Bohren von CFK weiterhin an?

Manfred Weigand: Die Kohlenstofffasern sind beim Bohren von CFK so zu durchtrennen, dass sie sich nicht von der weitaus weicheren und thermisch sehr empfindlichen Harzmatrix ablösen. Denn jede delaminierte Faser schwächt die Struktur eines CFK-Bauteils. Bei einem unsauberen Schnitt würden im schlimmsten Fall Faserüberstände entstehen, die sich beim Einführen von Nieten mit in die Bohrung drücken. Das kann im Laufe der Zeit zum Lockern der Nieten führen. Des Weiteren müssen Bohrungsdurchmesser von der ersten bis zur letzten Bohrung in der geforderten Toleranz und Qualität bleiben. Da wir unsere Multilayer in verschiedenen Schichtdicken von 3 µm bis 15 µm auftragen können, können wir auf diese Art alle Werkzeuge optimieren: Die Schneidkanten können einerseits sehr scharf bleiben, andererseits kann man aber durch die Erhöhung der Schichtdicke den Abrasionswiderstand verbessern.

Für welche Anwendungen kann der Nutzer auf die patentierten Multilayer zugreifen?

Manfred Weigand: Aufgrund der positiven Erfahrungen beschichtet CemeCon seit Jahren in der CCDia®-Reihe überwiegend nur noch mit Multilayern. Somit bieten wir für sämtliche Ansprüche die passenden Schichtwerkstoffe an. Während CCDia®CarbonSpeed für die Zerspanung von Graphiten und Grünlingen entwickelt wurde, eignet sich CCDia®FiberSpeed für die Bearbeitung von Hightech-Composites. CCDia®MultiSpeed wiederum bietet ein noch höheres Verschleißvolumen in Fasermaterialien in Kombination mit NE-Metallen, aber auch in hoch-siliziumhaltigem Aluminium oder Metallmatrix-Verbundwerkstoffen (MMC). Alle diese

Schichtwerkstoffe dienen als Grundlage für individuell an die Bedürfnisse des Anwenders und der Zerspanoperation angepasste Beschichtungen. Sie beweisen ihre Leistungsfähigkeit tagtäglich in den unterschiedlichsten Branchen sowie Applikationen und haben schon so manchem Nutzer bestimmte Bearbeitungen überhaupt erst wirtschaftlich ermöglicht.

Kontakt: