„Wo gehobelt wird, da fallen Späne“, sagt der Volksmund. Wo zu viele Späne anfallen, entstehen auch meist Platzprobleme. So wie in der metallverarbeitenden Industrie: Hier fallen oft Berge sehr langer, spiralförmiger und scharfkantiger Metallspäne an, die in Behältern gesammelt werden, damit sie später als Schrott verkauft und wiederverwertet werden können. „Das Volumen der Späne und Späneknäuel bereitet aber Schwierigkeiten“, so Michael Ramerseder, Leiter der Instandhaltung bei der ZF Passau GmbH.

|

| Beim Autoteilezulieferer ZF in Passau fallen täglich bei 70 Drehmaschinen kiloweise Metallspäne an. Um mehr Späne in den Container unterzubringen, kaufte das Unternehmen dezentrale Zerkleinerer, die direkt an die Drehmaschinen angeschlossen werden. So muss kein Arbeiter mehr sechs bis sieben Mal täglich die übervollen Container zum zentralen Schredder schieben. |

Bei den rund 70 Drehmaschinen, die bei ZF Passau in Betrieb sind und die Rohlinge für Zahnräder produzieren, fallen große Mengen Stahlspäne an. „Sechs bis sieben Mal am Tag mussten Arbeiter die Behälter mit den Spänen zu einem 200 Meter entfernten Zerkleinerer fahren“, sagt Ramerseder. „Zusätzlich zu ihrer eigentlichen Arbeit, mussten die Männer Container schieben.“ Ein Aufwand der vermieden werden kann. Denn Zerkleinerer, die direkt an die Drehmaschinen angeschlossen werden, reduzieren das Volumen der Späne um bis zu 92 Prozent. „So wird nicht nur das Platzproblem gelöst“, sagt Jürgen Graf, Verkaufsleiter der Erdwich Zerkleinerungs-Systeme GmbH in Kaufering. Öl- und Schmierstoffrückstände werden durch die Zerkleinerung reduziert. Die Späne werden dadurch für den Wiederverkauf deutlich wertvoller.

„Bei uns in der Fertigungshalle entstehen durch den Fließspan immer Späneknäuel“, erklärt Michael Ramerseder. Diese haben bisher besonders viel Platz weggenommen. Da vor der Anschaffung der dezentralen, also der direkt an die Drehmaschinen angebrachten Schredder, nur mit einem Zerkleinerer, der zentral für alle Maschinen zuständig war, gearbeitet wurde, mussten folglich sehr oft die Auffangbehälter geleert werden. Auch für die Mitarbeiter ist das Metall nicht immer harmlos. „In manchen Unternehmen, die keine Zerkleinerer hatten, habe ich schon beobachtet, dass die Arbeiter mit den Händen die Späne tiefer in die Behälter gedrückt haben, um mehr Platz zu schaffen“, so Jürgen Graf. Hier besteht große Verletzungsgefahr, da die Späne sehr scharfkantig und spitz sein können. „Bei manchen Spänen droht sogar ein großer Schaden, wenn die Behälter nicht rechtzeitig entleert werden“, sagt Graf von der Firma Erdwich. Ist der Container überladen, besteht die Gefahr, daß der Austragsförderer der Drehmaschine oder gar die Maschine selbst die Späne wieder einzieht. Die Folge: Ein Maschinenstillstand von bis zu mehreren Stunden und die damit verbundenen Kosten.

Kompakte Schredder passen auch in beengte Raumverhältnisse

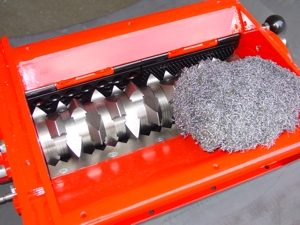

„Bis zu 300 Kilogramm Metallspäne pro Stunde schreddert unser stärkster dezentraler Kompakt-Zerkleinerer“, sagt Graf. Dabei werden vom Schneidwerk, die je nach Modell und Anwendungsfall mit ein, zwei oder drei Wellen ausgerüstet sind, die Späne erfasst und so lange geschnitten, bis die gewünschte Größe des Metalls erreicht ist und durch das direkt unter den Schredder gebaute Lochsieb in den Auffangbehälter fallen. „Unsere Maschinen sind sehr kompakt, so dass sie auch bei sehr beengten Platzverhältnissen installiert werden können“, so der Verkaufsleiter. Bei Schneidwerken mit einer Welle arbeiten die Messerscheiben mit Überschnitt, dies bedeutet, dass das Material im Schneidwerk gleichmäßig verteilt wird und sich keine Späne um den Schneidrotor wickeln.

Zerkleinern – auch beste Vorraussetzung für die Reinigung der Metallspäne von Öl- und Schmierstoffen

Durch die Zerkleinerung der Späne wird auch die Betriebssicherheit erhöht. Da an den Metallspänen sehr oft Öl oder Emulsionen anhaften, kann es sein, dass diese auf den Boden des Betriebs tropfen und so erhöhte Unfallgefahr durch rutschige Böden besteht. Die Erdwich-Shredder bereiten durch die Zerkleinerung der Späne diese aber auch für weitere Ausbaustufen vor. So können auch u.a. auch mit einer nach dem Shredder angeordneten Zentrifuge die Späne gereinigt werden. „Die Späne können einerseits besser an den Späne-Schrotthandel verkauft werden und andererseits wird der Transport der Späne per LKW auch nicht mehr wegen der Schmierstoffe zu einer potenziellen Gefahr für die Umwelt“ sagt Graf. Darüber hinaus können die kostenintensiven, durch die Zentrifuge gewonnenen Kühl- und Schmiermittel aufbereitet und wieder verwendet werden – ein weiterer wichtiger Punkt, wo Unternehmen Geld sparen.

Michael Ramerseder ist froh, die Zerkleinerer angeschafft zu haben. „Endlich können sich unsere Arbeiter mehr auf ihre eigentliche Tätigkeit konzentrieren und müssen sich nicht mehr andauernd um die Späne kümmern.“ Auch die dezentrale Lösung der Schredder erleichtert die Arbeit im ZF Werk Passau. Mussten die Arbeiter vorher die Spanbehälter 200 Meter weit zum Schredder transportieren, sitzen die Zerkleinerer nun direkt an den Drehmaschinen. „Wir können so sehr viel Zeit sparen und es ist eine Lösung, die wenig Personal verlangt, so dass sich unsere Arbeiter auf ihre Aufgaben konzentrieren können“, so Ramerseder.

Die Erdwich GmbH hat sich darauf spezialisiert, für jedes Kundenproblem eine Lösung zu finden. „Der Vorteil unserer Maschinen ist, dass sie klein und kompakt sind“, sagt Jürgen Graf. Zusätzlich bietet die Firma verschiedene Antriebslösungen. So kann der Schredder durch einen Direkt- oder indirekt mit einem Kettenantrieb betrieben werden. Dadurch nehmen die Zerkleinerer nur sehr wenig Raum ein und passen sich so auch schwierigsten Einbaubedingungen an. Mittlerweile hat die Erdwich GmbH schon 1500 Späne-Zerkleinerer weltweit verkauft.

Kontakt: