"Raus aus der Kapitalbindungsfalle": Schlagworte wie diese lassen Investitionsverantwortliche von Produktionsbetriebe aufhorchen. Und ein attraktives technisches und ökonomisches Leistungsspektrum wie es das Produktionszentrum Mikron Multistep XT-200 bietet, vertieft das Interesse. Und dass sich die Investition rechnet, beweisen die Erfolge in der täglichen Praxis. Das Produktionszentrum besteht aus bis zu vier eigenständigen Bearbeitungsmodulen, mit denen es sich an das aktuelle Auftragsvolumen und die Komplexität der Werkstücke anpassen lässt. An der AMB 2012 ist die neueste Generation zu sehen.

|

| Das Produktionszentrum Multistep XT-200 von Mikron |

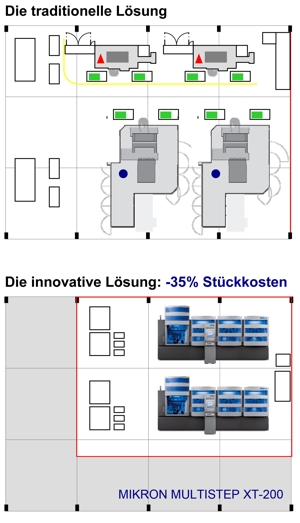

Um 35 Prozent konnte ein Hersteller von Turboladergehäusen aus gegossenem AlMgSiCu seine Stückkosten durch den Einsatz des modularen Produktionszentrum Mikron Multistep XT-200 senken. Die fünf Varianten des Turboladergehäusen sind je nach Variante in einer Aufspannung auf 5 ½ Seiten mit 30 bis 40 Bearbeitungsschritte wie Drehen, Fräsen, Bohren etc. zu bearbeiten. Das Produktionszentrum hält dabei Toleranzen von ± 25 µm mit einer Prozessfähigkeit von cpk 1,67 ein.

Der Hersteller fertigt in variablen Losgrößen von 500 bis 10.000 Stück pro Jahr etwa 500.000 Turboladergehäuse. Bis er sich zur Anschaffung der Mikron Multistep XT-200 entschloss, benötigte er dafür zwölf Mitarbeiter, vier Bearbeitungsmaschinen und eine Fabrikationsfläche von 300 Quadratmetern. Für die Bearbeitung waren zwei Aufspannungen nötig; gefräst wurde auf Mehrspindel-Bearbeitungszentren, gedreht auf Drehautomaten. Das Laden und Entladen erfolgte manuell. Insgesamt schlugen 80 Minuten Gesamtrüstzeit zu Buche. Mit den zwei Produktionszentrum Mikron Multistep XT-200, die heute im Einsatz sind, schaffen sechs Mitarbeiter auf einer Fabrikationsfläche von 165 Quadratmetern denselben Produktionsumfang. Die komplette Bearbeitung der Teile geschieht nun auf einer Maschine, die über ein automatisches Lade- und Entlademodul, sowie ein Palettiersystem und eine zeitparallele Rohteilvermessung verfügt. Als Gesamtrüstzeit fallen nur noch 20 Minuten an.

Produktiv wie eine Transfermaschine, flexibel wie ein Bearbeitungszentrum

|

| Vergleich Mikron Multistep XT-200 mit der traditionellen Maschinenkonstellation bei der Fertigung von Turboladergehäusen |

Die Mikron Multistep XT-200 arbeitet mit hoher Produktivität wie eine Transfermaschine, bietet aber gleichzeitig die hohe Umrüstflexibilität mit kurzen Einrichtzeiten wie ein Bearbeitungszentrum. Dazu kommen noch ihre Präzision im µ-Bereich, voll automatisierte Produktionsabläufe, die Möglichkeit "endloser" Beladung und geringer Betriebsmittelbedarf. Das Umrüsten für die Produktion eines neuen Werkstücks dauert weniger als 30 Minuten. Dies ermöglicht einerseits chaotische Fertigungsfolgen und andererseits das Abarbeiten dazwischen geschobener Expressaufträge.

Es können Werkstücke mit Größen bis zu 200 x 200 x 200 Millimetern in einer Aufspannung auf 5 ½ Seiten und mit automatischem Umspannen auf 6 Seiten bearbeitet werden. Da sich das Produktionszentrum mit seinen bis zu vier eigenständigen Bearbeitungsmodulen stufenweise dem konkreten Auftragsvolumen anpassen lässt, kann der Anwender auch seine Investition entsprechend anpassen. Das Lade-/Entlademodul und ein einziges Bearbeitungsmodul sind bereits voll funktionsfähig. Steigt das Auftragsvolumen, werden nachträglich einfach bis zu drei weitere Module angefügt. Dabei sind keine zusätzlichen Späneförderer oder Kühlaggregate erforderlich. Ein Mitarbeiter reicht aus, um alle vier Module zu bedienen. Anlieferung der Rohteile zur Beladeeinheit und die Entnahme aus der Entladeeinheit sind sowohl von Hand als auch mit integriertem Handlingsystem möglich. Das Entgraten und Reinigen der Teile, erfolgen hauptzeitparallel im Entlademodul.

Auch im Vollausbau mit allen vier Bearbeitungsmodulen entstehen im Werkstückfluss keinerlei Staus oder Wartezeiten, denn die Werkstückträger werden von einem Doppelgreifer-Wechselarm paarweise von Modul zu Modul weitergereicht. Und zwar ohne Umspannen des Werkstücks und innerhalb von 5,5 Sekunden. Jedes Modul verfügt über fünf interpolierende Achsen. Zwei davon sind Arbeitsspindeln mit je einer fest montierten, 18 Plätze umfassenden Werkzeugmagazinscheibe. In jedem Modul können also 36 Werkzeuge eingewechselt werden. Im Vollausbau kann das Produktionszentrum also mit bis zu 144 Werkzeugen ohne Umspannen die Werkstücke bearbeiten. Die Werkzeuge für das Drehen, Fräsen, Bohren, Reiben, Hohen, Anfasen, Senken, Gewindeschneiden, Rändeln, Gravieren, Entgraten etc. sind über Chip und Lesegerät codiert. Ein elektronisches Messsystem erkennt Werkzeugverschleiß und sorgt dafür, dass die Maschine rechtzeitig ein geschärftes Werkzeug einwechselt; ein eventueller Werkzeugbruch wird während des Wechsels erkannt. Der Messtaster wird wie jedes Werkzeug ebenfalls innerhalb einer Sekunde eingewechselt. Die beiden mit HSK 40-A Aufnahmen ausgerüsteten Arbeitsspindeln arbeiten alternierend: während die eine das Werkstück bearbeitet, wechselt die andere das nächste Werkzeug ein.

| Anwendungsbeispiele: |

|

| ABS Gehäuse |

|

| Turbolader Kompressor Gehäuse |

|

| Turbolader Impeller |

|

| Pumpengehäuse |

|

| Düsenhaltern für Common Rail-Einspritzsysteme |

Span-zu-Span-Zeiten von weniger als einer Sekunde

Das Werkstück kann ± 130° um die lotrechte B-Achse und um 360° um die waagrechte C-Achse gedreht werden. Für das Einstechdrehen steht eine U-Achse zur Verfügung; ebenso lassen sich Montageaufgaben wie das Einpressen von Führungsbüchsen und Positionsstiften integrieren.

Ohne Stau oder Zeitverlust von Modul zu Modul

Alle vier Module des Produktionszentrums bilden ein durchgängiges System ohne störanfällige Schnittstellen und ohne Kompromisse bei der Präzision der Maschine. Alle Achsen sind mit Direktwegmesssystemen ausgerüstet. Funkmesstaster sorgen für automatische Vermessung und Verrechnung von Referenzpositionen; dabei messen sie zum Beispiel die Position des Werkstücks im Lademodul oder im Bearbeitungsmodul. Bei jedem Weitergabetakt in das nächste Modul wird die Lage und Ausrichtung der Teile exakt ermittelt. Die gemessenen Daten werden bei den weiteren Bearbeitungsschritten entsprechend berücksichtigt. Dass das System damit auch Maßunterschiede der Spannester ausgleicht, reduziert die Kosten für den Vorrichtungsbau. Die Bearbeitung erfüllt damit auch bei Mehrfachspannungen und verschiedenen Spannvorrichtungen höchsten Anforderungen an die Präzision. Die Werkstückträgerpaletten spannen mit einer Wiederholgenauigkeit von ± 2 µm und sind für chaotische Fertigung kodierbar.

Bei der Sicherung der hohen Fertigungspräzision wirken mehrere Faktoren zusammen. Ein Taster misst die Rohlinge hauptzeitparallel bereits Lade-/Entlademodul und schleust Teile außerhalb der Toleranz bereits hier aus. Die Steuerung übernimmt die Messergebnisse zur automatischen Koordinatenverrechnung. Bei der In-Prozess-Messung in den einzelnen Bearbeitungsmodulen erfassen Messtaster Referenzflächen, Bohrungen, Konturen etc. Anhand der Messergebnisse korrigiert die Steuerung z. B. Werkstücknullpunkte oder bestätigt den einwandfreien Zustand. Die Anlagensteuerung Bosch IndraMotion MTX ermöglicht eine übersichtliche Programmierung, Diagnostik, Produktionsdatenverwaltung und 3D-Simulation. Arbeitsprogramme und Werkzeugdaten können sowohl online als auch über eine USB-Schnittstelle eingespielt werden.

Die Bearbeitungsmodule bieten mit ihrer hohen Steifigkeit eine wichtige Voraussetzung für hochpräzise Bearbeitungen. Immerhin bewegt sich die Z-Achse mit Geschwindigkeiten bis 42 Meter pro Minute und die X- und Y-Achsen mit bis zu 52 Meter pro Minute. Die kompakte und steife Bauweise der Maschine fängt dabei Beschleunigungen bis zu 1 g ab. Die steife Bauweise der B/C-Achse nimmt Vorschubkräfte bis 2.500 kN auf und sorgt auch bei leistungsintensiver Zerspanung für sichere und präzise Bearbeitung. Zusammen mit der steifen Bauweise der Maschine und den extrem stabilen B/C-Achsen schaffen die Werkstück-Spannvorrichtungen mit ihren Erowa-Schnittstellen alle Voraussetzungen für hohe Positionier- und Spanwiederholgenauigkeit. Sperrluft sorgt für saubere Schnittstellen beim Spannen, und eine Klemmkraft von 18 kN für Stabilität bei der Bearbeitung.

Die Preissteigerungen bei der Energie werden in absehbarer Zeit kaum unterbrochen werden. Dies gehört neben der Umweltschonung zu den triftigen Gründen, weshalb bei Neuinvestitionen auch die Energieeffizienz von Maschinen bei den Auswahlkriterien immer mehr Gewicht gewinnt. Auch in dieser Hinsicht erfüllt die Mikron Multistep XT-200 hohe Anforderungen. So etwa sorgen schon in der Standardversion Energierückspeisesysteme für sparsamen Energieverbrauch und effizienten Energieeinsatz. Betriebswirtschaftlich schlägt auch der geringe Platzverbrauch zu Buche.

Optimierte Fertigung von Klein- und Mittelserien

Da auf der Maschine alle zerspanbaren Werkstoffe bearbeitet werden können, bietet sie alle Voraussetzungen, für die Optimierung der Produktion von Klein- und Mittelserien in verschiedensten Branchen. Da jedes Modul eine voll funktionsfähige Fertigungseinheit ist, steigt bei jedem Hinzufügen eines Moduls die Produktivität und sinken die Stückkosten. Ein Werkstück, das mit einem Modul mit einer Taktzeit von 100 Sekunden gefertigt werden kann, benötigt nach dem Hinzufügen eines zweiten Moduls nur noch eine Taktzeit von 56 Sekunden, und nach dem Hinzufügen eines dritten Moduls nur noch 42 Sekunden.

Neben der eingangs beschriebenen Bearbeitung von Turboladergehäusen fuhren Mikron Multistep XT-200 Produktionszentren auch bei einer Reihe weiterer höchst anspruchsvoller Bearbeitungen Erfolge ein. So etwa bei ABS-Gehäusen, Turbolader-Impellern, Gehäusen für Hydraulikpumpen, Düsenhaltern für Common Rail-Einspritzsystemen, Pumpengehäusen oder Kühlkörpern. Die ABS-Gehäuse aus AlMgSi 0.5 werden mit einer Losgröße von 300.000 Stück pro Jahr auf einer viermoduligen Maschine produziert. 60 Werkzeuge kommen zum Einsatz. Die sechsseitige Bearbeitung der 100 x 90 x 40 Millimeter messenden Teile benötigt eine Taktzeit von 75 Sekunden. Von den Gehäusen für Hydraulikpumpen werden jährlich 300.000 Stück mit einer Taktzeit von 187 Sekunden hergestellt. Die Rohlinge kommen als Drehteile aus GGG-60 zur dreimoduligen Maschine und werden in einer Aufspannung durch acht verschiedene Werkzeuge bearbeitet. Es sind verschiedene Größen des Pumpengehäuses zu bearbeiten, die Bearbeitung ist jeweils an die Bauteilgeometrie anzupassen. Auch dieser Produktionsablauf ist unter der erwähnten Adresse in einem Movie anschaulich dargestellt. Die Düsenhalter für Common Rail-Einspritzsysteme bestehen aus drei verschiedenen Teilen einer Teilefamilie, die in Losgrößen von 120.000 bis 300.000 Stück pro Jahr auf einer dreimoduligen Maschine gefertigt werden. Eine Besonderheit ist eine Tieflochbohrung 30xd.

Die Experten von Mikron Machining stehen dem Anwender mit ihrem fundierten fachlichen Know-how bereits bei der Produkteentwicklung und Produktionsmittelplanung zur Verfügung. Sie wirken beim Entwickeln wirtschaftlich optimierter Produktionslösungen mit, beim Prototyping, bei Musterfertigungen, oder wenn es darum geht, bei Generationswechseln Vor- und Auslaufserien zu fertigen. Mikron Machining fährt schon seit Jahrzehnten weltweite Erfolge als Hersteller von Transfermaschinen und modularen Machining Centern ein.

Mikron auf der AMB in Halle 3 Stand 3D72

Kontakt: