Die Steigerung der Produktivität einer Fertigungsanlage geht Hand in Hand mit einer verbesserten Energieeffizienz beim Herstellungsprozess eines Bauteils. Dieser Effekt ergibt sich daraus, dass mit jeder an der Taktzeit eingesparten Minute der Energieverbrauch gesenkt wird. Während jedoch die Erhöhung der Produktivität bereits seit Einführung der industriellen Fertigung ein wichtiges Thema ist, gewinnt jetzt die Energieeffizienz und die damit verbundenen Emissionen eine zunehmende Bedeutung. Neben der Optimierung aus dem eigenen Interesse der Unternehmen, werden künftig voraussichtlich auch gesetzliche Regelungen verstärkt für entsprechende Vorgaben sorgen. Es müssen jedoch weder die gesetzlichen Regelungen noch die irgendwann fällige Investition in eine neue, energieeffizientere Werkzeugmaschine abgewartet werden, um die Energiebilanz zu verbessern.

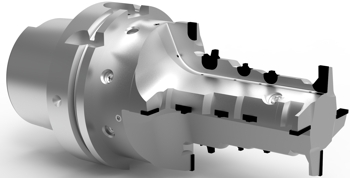

| Bild 1 (oben): PKD-bestücktes Sonderwerkzeug zum Zirkularfräsen von Einstichen und Planflächen |

|

|

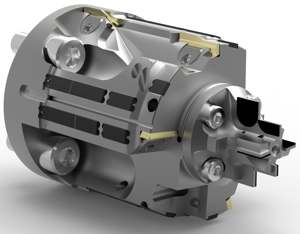

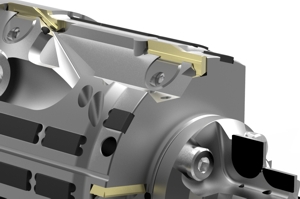

| Bild 2/3: Mapal Feinbohrwerkzeug mit Führungsleisten und aufgeflanschtem PKD-Aufbohrwerkzeug |

Bei Werkzeugmaschinen ist die benötigte Energie für die Zerspanung sehr klein im Vergleich zum Gesamtenergiebedarf der Maschine. Dadurch kommt, mit Blick auf die Energieeffizienz, einer verkürzten Laufzeit der Maschine besondere Bedeutung zu. Durch intelligente Zerspanungsprozesse können beachtliche Zeit-, Energie- und damit Kosteneinsparungen erreicht werden.

Ein gutes Beispiel dafür, dass optimierte Prozesse heute mehr denn je notwendig sind, ist die Fertigung von Getriebegehäusen. Moderne Getriebe wie zum Beispiel das Doppelkupplungsgetriebe werden immer komplexer. Für die Bearbeitung sind immer mehr Operationen nötig. Gegenüber den Getrieben älterer Bauart müssen an einem Gehäuse heute zwei- bis dreimal so viele Merkmale bearbeitet werden. Das bedeutet, dass selbst moderne Werkzeugmaschinen mit 60 bis 80 Magazinplätzen an ihre Grenzen kommen.

Einen optimalen Prozess erkennt man daran, dass die Summe der benötigten Werkzeuge möglichst klein und der erreichte CpK Wert möglichst hoch ist. Dies bedeutet optimale Produktivität, gute Energieeffizienz und hohe Prozesssicherheit. Ein eindrucksvolles Beispiel für ein MAPAL Komplettbearbeitungswerkzeug aus einer solchen Bearbeitungsfolge ist ein PKD-bestücktes Sonderwerkzeug zum Zirkularfräsen (Bild.1). In einem Getriebegehäuse aus AlSi 9 werden damit alle Einstiche für die Dichtringe in der Abtriebsbohrung sowie die Planbearbeitungen an der Vorder- und Rückseite der Bohrung in einem Arbeitsgang zerspant. Bei einer Schnittgeschwindigkeit von 900 m/min und einem Zahnvorschub von 0,1 mm/U werden gegenüber der herkömmlichen Fertigung 5 Werkzeuge und 22 Sekunden Bearbeitungszeit pro Bauteil eingespart. Bei einer Jahresproduktion von 100.000 Teilen ergibt sich daraus eine Verkürzung der Maschinenlaufzeit von 611 Stunden, was bei der verwendeten 5-Achs Maschine einer Energieeinsparung von 13.444 kWh entspricht.

Neben den Werkzeugen mit fest eingelöteten Schneiden kommen im Getriebegehäuse auch MAPAL Werkzeuge mit Wendeschneidplatten und Führungsleisten zum Einsatz. Mit diesen Werkzeugen können engste Toleranzen erreicht werden. Mit den an den Werkzeugen vorhandenen Einstellmöglichkeiten kann auf Besonderheiten des Werkstückmaterials oder der Maschine reagiert werden. Trotz des zusätzlichen Handlingsaufwandes liegen die Kosten pro Bauteil beim Verwenden eines Wendeplattenwerkzeuges meist unter denen von festen Werkzeugen. Dies kommt daher, dass der Grundkörper der Wendeplattenwerkzeuge aufgrund seiner extrem langen Lebenszeit kaum in die Kostenrechnung eingeht und die Einzelschneiden im Vergleich zum Aufbereitungsaufwand bei festen Werkzeugen günstiger abschneiden.

Mit einem eindrucksvollen Exemplar eines solchen Werkzeuges mit Führungsleisten und Wendeplatten wird zum Beispiel eine Lagerbohrung in einem Getriebegehäuse bearbeitet (Bild.2/3). Dabei werden Durchmesser, Fasen, Radien und Planflächen in einem Arbeitsschritt komplett zerspant. Entsprechend reduzieren sich Haupt- und Nebenzeiten. Zusätzlich wird im Anschluss an die Bearbeitung mit dem Führungsleistenwerkzeug mit einem aufgesetzten Werkzeug mit PKD Schneiden an einer anderen Position im Gehäuse eine weitere Bohrung feinbearbeitet. Die Effizienzrechnung führt bei den 100.000 Teilen Jahresproduktion zu einer gesamten Zeiteinsparung von 388 Stunden und damit zu 8.536 kWh weniger Stromverbrauch.

Für die bessere Energieeffizienz eines Zerspanungsprozesses bietet, neben den ausgereizten Werkzeugkonzepten im Hinblick auf das Zusammenfassen von Arbeitsgängen, die Minimalmengenschmierung (MMS) eine besonders wichtige Stellschraube. Der Grund dafür liegt im hohen Stromverbrauch der für den Kühlschmierstoff notwendigen Hochdruckpumpen. Je nach Maschine beziehungsweise Kühlmittelanlage können Energieeinsparungen von 20 bis zu 30% erreicht werden. Mapal bietet auch für die MMS Technologie komplette Lösungen vom Spannzeug bis zur Schneide.

Kontakt: