Man muss kein großer Prophet sein, um vorherzusagen, dass die Energiekosten und insbesondere die Strompreise weiter steigen werden. In Deutschland benötigt die Industrie über 40% des gesamten produzierten Stromverbrauchs. Cirka 60% davon entfallen auf den Betrieb von Produktionsmaschinen. Bei Werkzeugmaschinen ist die benötigte Energie für die Zerspanung sehr gering im Vergleich zum Gesamtenergiebedarf der Maschine. Bei diesen Maschinen gibt es eine Reihe von Möglichkeiten zur Steigerung der Energieeffizienz, zum Beispiel durch den Einsatz bedarfsgerechter Regelungen und Steuerungen sowie die Verwendung von energiesparenden Komponenten. Dies setzt jedoch meist hohe Investitionen oder gar neue Maschinen voraus.

Man muss kein großer Prophet sein, um vorherzusagen, dass die Energiekosten und insbesondere die Strompreise weiter steigen werden. In Deutschland benötigt die Industrie über 40% des gesamten produzierten Stromverbrauchs. Cirka 60% davon entfallen auf den Betrieb von Produktionsmaschinen. Bei Werkzeugmaschinen ist die benötigte Energie für die Zerspanung sehr gering im Vergleich zum Gesamtenergiebedarf der Maschine. Bei diesen Maschinen gibt es eine Reihe von Möglichkeiten zur Steigerung der Energieeffizienz, zum Beispiel durch den Einsatz bedarfsgerechter Regelungen und Steuerungen sowie die Verwendung von energiesparenden Komponenten. Dies setzt jedoch meist hohe Investitionen oder gar neue Maschinen voraus.

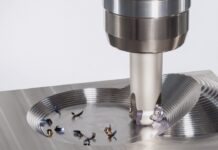

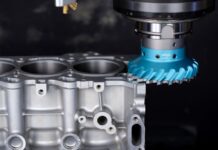

Dagegen kann mit einer intelligenten Prozessoptimierung auf vorhandenen Maschinen eine beachtliche Energie- und damit Kosteneinsparung erreicht werden. Besondere Bedeutung kommt hierbei einer verkürzten Laufzeit der Maschine, also einer kürzeren Bearbeitungszeit zu. Dies kann durch verringerte Nebenzeiten realisiert werden. MAPAL Komplettbearbeitungswerkzeuge kombinieren die Bearbeitung verschiedener Bohrungen, Fasen und Planflächen so, dass oft vier, fünf oder mehr Werkzeugwechsel eingespart werden. Wie hoch diese Einsparungen sein können, zeigt das Beispiel eines leistengeführten Feinbohrwerkzeuges für die Bearbeitung der Aufnahmebohrung in einem Aluminium Getriebegehäuse. Das Kombinationswerkzeug bearbeitet sieben verschiedene Merkmale und ersetzt vier Werkzeuge die vorher notwendig waren. Bei einer Jahresproduktion von 100.000 Getrieben werden

388 Stunden Maschinenlaufzeit und damit 8.536 kWh Strom gespart. Damit wird auch eine Kohlendioxid-Emission von 4,9 t CO2 eingespart – entspricht einer Laufleistung von 41.000 km eines Kompaktklasse PKW.

Ein anderer Ansatz zur Energieeinsparung sind höhere Vorschubgeschwindigkeiten und die damit verbundene kürzere Laufzeit der Maschine. Neue Entwicklungen von MAPAL wie zum Beispiel der MEGA-SpeedDrill beim Bohren oder die Vielzahnreibahle FeedPlus beim Reiben sind in der Lage, die Bearbeitungszeiten zu halbieren. Höhere Geschwindigkeiten wirken sich besonders bei der Zerspanung großer Bauteile sehr energieeffizient aus. Spezielle Leichtbauwerkzeuge für Bohrungen mit großem Durchmesser sparen Bearbeitungszeit und schonen durch ihr geringeres Gewicht dabei auch noch die Spindel der Werkzeugmaschine. Zusammen mit Schneidengeometrien, die im Hinblick auf geringe Schnittkräfte optimiert sind, können mit geeigneten Werkzeugkonzepten Einsparungen im Bereich von 15% des Gesamtenergiebedarfs realisiert werden.

Noch mehr Potenzial bietet die Umstellung auf Minimalmengenschmierung (MMS) bzw. Trockenbearbeitung. Dadurch dass die für die Versorgung mit Kühlschmierstoff notwendigen Aggregate entfallen, können Energieeinsparungen bis zu 30% erreicht werden. MAPAL bietet auch für die MMS Technologie komplette Lösungen vom Spannzeug bis zur Schneide.

Die Beachtung energieeffizienter Aspekte bei der Prozessauslegung lohnt sich also sowohl aus ökologischer – Verringerung des CO2-Ausstoßes – als auch aus ökonomischer Sicht.

Bild: Ein Beispiel von vielen für das Einsparen von Taktzeit, Energie und Emission – Kombinationswerkzeug zur Bearbeitung eines Getriebegehäuses.

Kontakt: