Mit einer speziellen Schnittstelle, dem so genannten BIG-Plus-System, verwandelt der Lauffener Spann- und Greiftechnikspezialist SCHUNK ab sofort seine Präzisionswerkzeughalter mit Steilkegel in dynamische Hochleistungsaufnahmen. Das rechnet sich für Anwender: Sie profitieren von hoher Performance bei minimalen Investitionen.

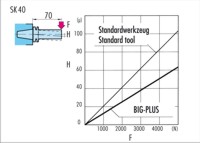

Bild 1: Im Gegensatz zur konventionellen SK-Schnittstelle sorgt das BIG-Plus-System für einen Dualkontakt am Kegel und am Werkzeugflansch. Das Ergebnis: Eine deutlich höhere Radialsteifigkeit.

Wer bislang mit herkömmlichen Steilkegelaufnahmen besonders effizient und wirtschaftlich zerspanen wollte, stieß schnell an Grenzen. Mit zunehmender Umdrehungszahl weitete sich die Maschinenspindel und die Kontaktfläche zwischen Werkzeugaufnahme und Spindel verringerte sich immer weiter. Die Folgen dieser Instabilität sind gravierend: Rattermarken auf der Werkstückoberfläche, verringerte Maßhaltigkeit, verkürzte Standzeiten der Werkzeuge und der Spindel, ein Versatz der Z-Achse und Reibkorrosion bei der Volumenzerspanung.

Hohe Performance bei zusätzlich verbesserter Qualität

Hohe Performance bei zusätzlich verbesserter Qualität

Das patentierte BIG-Plus-System bei SCHUNK-Präzisionswerkzeughaltern eliminiert all diese kritischen Faktoren. Während beispielsweise bei konventionellen SK-40 Steilkegelaufnahmen zwischen Werkzeugflansch und der Stirnseite der Maschinenspindel eine Lücke von 3,2 mm klafft, verringert das BIG-Plus-System diesen Abstand bis zur vollständigen Plananlage. Das gewährleistet eine deutlich höhere Radialsteifigkeit und Vibrationsfestigkeit des Gesamtsystems. Die Steifigkeitswerte der Werkzeughalter mit BIG-Plus-Systems übertreffen sogar die Werte von anderen genormten Maschinenschnittstellen.

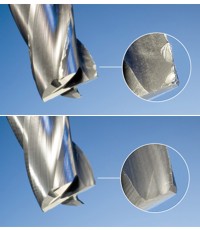

Bild 2: SCHUNK-Werkzeughalter mit BIG-Plus-System halten auch hohen Kräften stand. Sie werden kaum noch ausgelenkt.

Mit BIG-Plus-System kommt es zu einem Dualkontakt der Spindel am Kegel und an der Stirnfläche des Werkzeughalters. Davon profitiert der Anwender: Er kann bei exzellenter Bearbeitungsqualität und Präzision die Schnittwerte erhöhen und so die Bearbeitungszeit und die Kosten reduzieren. Zudem sorgt die µ-genaue Rund-lauf- und Wechselwiederholgenauigkeit an der Spindelschnittstelle für lange Werkzeugstandzeiten und für eine hohe Prozesssicherheit.

Mit BIG-Plus-System kommt es zu einem Dualkontakt der Spindel am Kegel und an der Stirnfläche des Werkzeughalters. Davon profitiert der Anwender: Er kann bei exzellenter Bearbeitungsqualität und Präzision die Schnittwerte erhöhen und so die Bearbeitungszeit und die Kosten reduzieren. Zudem sorgt die µ-genaue Rund-lauf- und Wechselwiederholgenauigkeit an der Spindelschnittstelle für lange Werkzeugstandzeiten und für eine hohe Prozesssicherheit.

Bei Bohr- und Reibarbeiten profitiert der Anwender von extrem hohen Oberflächengüten. Vor allem die geometrische 3D-Präzision von Form und Gesenk wird mit BIG-Plus wesentlich verbessert. Das macht sich in einer perfekten Rechtwinkligkeit der Werkstücke bemerkbar. Und selbst die Reibkorrosion in der Steilkegelaufnahme der Spindel wird mit dem System spürbar vermindert.

Bild 3: BIG-Plus minimiert Schwingungen beim Fräsen. Das Ergebnis sind brillante Oberflächen ohne Rattermarken.

Umstieg ist mit geringem finanziellem Aufwand möglich

Umstieg ist mit geringem finanziellem Aufwand möglich

Mit den vorhandenen Maschinen und dem vorhandenen, kapitalintensiven Werkzeughalterbestand kann der Anwender risikolos und mit minimalem finanziellem Aufwand auf eine Hochleistungszerspanung umsteigen. Verglichen mit einem kostspieligen Wechsel zu einer Maschine mit HSK-Aufnahmen sind die Investitionen für das BIG-Plus-System gering.

SCHUNK-Präzisionsaufnahmen mit BIG-Plus-System passen ebenso auf Standardspindeln wie Standard-Werkzeughalter auf Big-Plus-Spindeln. Die vorhandenen Maschinen, Steilkegel-Werkzeughalter sowie Werkzeugeinstellgeräte lassen sich also ohne Einschränkung weiter verwenden. Das BIG-Plus-System gibt es ab sofort für TENDO Hydro-Dehnspannfutter, TRIBOS Polygonspanntechnik und SINO Universalspannfutter von SCHUNK.

Bild 4/5: Ein entscheidender Kostenfaktor: Das BIG-Plus-System schont bei anspruchsvollen Bearbeitungen die Werk-zeugschneide und spart auf Dauer bares Geld.

Kontakt: SCHUNK GmbH & Co. KG