Früher war bei der Bearbeitung dieser gehärteten Bauteile das Schleifen erste Wahl – wer aber heute rotationssymmetrische Oberflächen flexibel und kostengünstig bearbeiten will, kommt am Hartdrehen nicht mehr vorbei. In vielen Produktionen sind moderne, stabile Drehmaschinen vorhanden, die unter den richtigen Voraussetzungen auch die Möglichkeit zum Hartdrehen bieten. Ohne große Investitionen kann das Fertigungsspektrum so erweitert und auf neue Anforderungen aus der Konstruktion reagiert werden. Entscheidend ist hier allerdings der Einsatz der richtigen Werkzeuge und der richtigen Schneidstoffe.

Früher war bei der Bearbeitung dieser gehärteten Bauteile das Schleifen erste Wahl – wer aber heute rotationssymmetrische Oberflächen flexibel und kostengünstig bearbeiten will, kommt am Hartdrehen nicht mehr vorbei. In vielen Produktionen sind moderne, stabile Drehmaschinen vorhanden, die unter den richtigen Voraussetzungen auch die Möglichkeit zum Hartdrehen bieten. Ohne große Investitionen kann das Fertigungsspektrum so erweitert und auf neue Anforderungen aus der Konstruktion reagiert werden. Entscheidend ist hier allerdings der Einsatz der richtigen Werkzeuge und der richtigen Schneidstoffe.

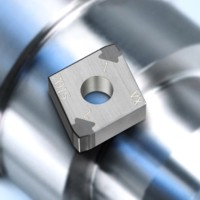

Als der beste Schneidstoff bei der Erzeugung von qualitativ hochwertigen Oberflächen (0,25 < Ra <2 µm) bei der Zerspanung von induktionsgehärteten Eisenwerkstoffen hat sich dabei cubisches Bornitrid (CBN) herausgestellt. Nur CBN hat genügend Warmfestigkeit, um Temperaturen im Bereich von 1000°C an der Schneidkante unbeschadet zu überstehen, die beim Drehen mit üblichen Schnittgeschwindigkeiten von 120-200 m/min entstehen.

Mehr Produktivität durch Wiper-Technologie

Mehr Produktivität durch Wiper-Technologie

Diese optimierten Schneidstoffe bietet Sandvik Coromant, Weltmarktführer im Bereich Präzisionswerkzeuge für die Metallzerspanung, in verschiedenen Schneidkanten-Ausführungen an: Perfekt geeignet ist hier vor allem die patentierte Wiper-Technologie mit innovativen und hoch produktiven Wendeschneidplatten zum Vor- und Fertigdrehen. Der Wiper-Effekt wird dadurch erzielt, dass der Eckenradius innerhalb der ISO-Toleranzen in fünf Radien aufgeteilt wird, wobei die zurückliegenden Radien die Schlichtfunktion übernehmen. Das ermöglicht eine Verdoppelung des Vorschubes bei gleichbleibender Oberflächengüte bzw. eine doppelt so gute Oberfläche bei gleicher Bearbeitungszeit – und damit eine erhebliche Steigerung der Produktivität.

Mit -WH und -WG wurden zwei speziell für das Hartdrehen optimierte Wipergeometrien entwickelt. Mit diesen Geometrien lassen sich bei Schnitttiefen von radial ca. 0,1 mm und Vorschübe von bis zu 0,3 mm realisieren – und das Ergebnis kann sich sehen lassen: Rz-Werte kleiner als 6,3 µm sind bei f = 0,3 mm produktionssicher darstellbar.

Die neueste Entwicklung von Sandvik Coromant in diesem Bereich ist die so genannte Xcel-Geometrie, die Vorschübe bis 0,4 mm erlaubt und dabei immer noch Rz-Werte kleiner als 6,3 µm erreicht. Bei höheren Anforderungen an die Oberflächengüte muss der Vorschub entsprechend verkleinert werden: Für Ra 0,3 µm ist f = 0,15 mm ein typischer Vorschub beim Einsatz der –WG-Geometrie. Damit lässt sich im Vergleich mit früheren Schnittwerten eine radikale Reduzierung der Bearbeitungszeit bis zu 50 % und eine erhebliche Erhöhung der Produktivität erreichen – so wird jetzt auch das Hartdrehen zum einem Plus in der Bilanz.

Anmerkungen:

Unternehmen:

Sandvik Coromant ist Weltmarktführer für Präzisionswerkzeuge im Bereich der Metallzerspanung. Das Unternehmen hat 73 Tochtergesellschaften in 60 Ländern, 39 Produktionsstätten sowie weltweit rund 7.800 Mitarbeiter. Ausschlaggebend für den globalen Erfolg ist die Positionierung als umfassender Service-Dienstleister und Produktivitätspartner der Kunden: Von der Beratung und Fertigungsplanung über die eigentlichen Werkzeuge bis hin zum Recycling der verbrauchten Schneidplatten bietet das Unternehmen alles an, was der Kunde für eine produktive Nutzung seiner Maschinen benötigt. Sandvik Coromant führt rund 25000 Produkte im Sortiment. Kern des Angebotes sind Werkzeuge zum Drehen, Fräsen und Bohren. Darüber hinaus gibt es Aufbohrwerkzeuge, modulare Werkzeugsysteme, maßgeschneiderte „Tailor Made“-Werkzeuge und Vollhartmetallwerkzeuge, Sonderwerkzeuge sowie spezielle Entwicklungen für die Luft- und Raumfahrtindustrie, den Formen- und Gesenkbau und die Kleinteilfertigung. Das Angebot wird jährlich um etwa 3.000 neue Werkzeuge erweitert.

Kontakt

SANDVIK Coromant Deutschland

Heerdter Landstrasse 229-243

D-40549 Düsseldorf

Tel. 0211 5027-0

Mail horst.weppler@sandvik.com