Es gibt Rekorde, die haben Bestand! So hält seit 1996 die CHIRON Baureihe FZ 08 mit Korbwechsler die Bestmarke für schnelle Werkzeugwechsel – 0,5 Sekunden sind kaum zu toppen. In Kombination mit ihren ebenso dynamischen Spindeln und Achsantrieben sowie angepassten Automationslösungen für das Werkstückhandling garantieren die qualitativ hochwertigen Fertigungszentren aus Tuttlingen Anwendern in allen Branchen, auf der ganzen Welt kürzeste Stückzeiten und wettbewerbsfähige Stückkosten. CHIRON steht heute synonym für den „Vorsprung in Sekunden“. Und dieses Image hat insbesondere der Korbwechsler stark positiv geprägt. Wenngleich CHIRON in ihre Hochleistungszentren auch andere Lösungen für den schnellen Werkzeugwechsel integriert, bietet der Korbwechsler, zum Beispiel im Vergleich zu Kettenmagazinen, einige konzeptionelle Vorteile, die sich für Anwender in Euro und Cent auszahlen.

Es gibt Rekorde, die haben Bestand! So hält seit 1996 die CHIRON Baureihe FZ 08 mit Korbwechsler die Bestmarke für schnelle Werkzeugwechsel – 0,5 Sekunden sind kaum zu toppen. In Kombination mit ihren ebenso dynamischen Spindeln und Achsantrieben sowie angepassten Automationslösungen für das Werkstückhandling garantieren die qualitativ hochwertigen Fertigungszentren aus Tuttlingen Anwendern in allen Branchen, auf der ganzen Welt kürzeste Stückzeiten und wettbewerbsfähige Stückkosten. CHIRON steht heute synonym für den „Vorsprung in Sekunden“. Und dieses Image hat insbesondere der Korbwechsler stark positiv geprägt. Wenngleich CHIRON in ihre Hochleistungszentren auch andere Lösungen für den schnellen Werkzeugwechsel integriert, bietet der Korbwechsler, zum Beispiel im Vergleich zu Kettenmagazinen, einige konzeptionelle Vorteile, die sich für Anwender in Euro und Cent auszahlen.

Viele Wege führen nach Rom – sagt der Volksmund. Und so konkurrieren auch für den automatischen Werkzeugwechsel in Bearbeitungszentren unterschiedlichste Konzepte um die Gunst der Anwender. Durch den unvermindert steigenden Kostendruck auf die Fertigungsindustrie geht die Jagd nach kürzesten Nebenzeiten ständig weiter, wobei CHIRON mit dem Korbwechsler seit 25 Jahren den Maßstab für den schnellsten Werkzeugwechsel definiert. Die CHIRON FZ 08 markiert mit einer Werkzeugwechselzeit von 0,5 Sekunden die Bestmarke! Das sind Werkzeugwechsel von der Dauer eines Wimpernschlages.

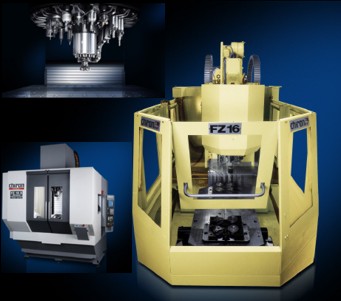

Bild: Advantage Korbwechsler: Seit der 1981 erstmals aufgelegten, legendären Baureihe FZ 16 konnte CHIRON weltweit bislang rund 11.000 Fertigungszentren mit Korbwechsler ausliefern. Die mit Korbwechsler ausgelieferten CHIRON-Zentren haben heute einen Anteil von 50 %.

Seit der Erfindung des Korbwechslers durch Eugen Rütschle – die Idee kam dem mittlerweile pensionierten CHIRON Konstrukteur „bei der Gartenarbeit“ – und der praktischen Umsetzung des innovativen Konzepts in der 1981 erstmals aufgelegten, legendären Baureihe FZ 16 konnte CHIRON bislang rund 11.000 Fertigungszentren mit Korbwechsler ausliefern. Und es werden täglich mehr. Der Anteil der mit Korbwechsler ausgelieferten CHIRON-Zentren beträgt heute 50 %. Dass nicht mehr Maschinen damit ausgerüstet werden, erklärt sich hauptsächlich durch die maximale Speicherkapazität von 20 Werkzeugen. Für größere Werkzeugbedarfe integriert CHIRON Kettenmagazine, die in der größten Ausbaustufe bis zu 165 Tools speichern und intelligent vorsortiert ebenfalls rekordverdächtig schnell bereitstellen.

Bild: Da lacht das Erfinderherz:

Bild: Da lacht das Erfinderherz:

Eugen Rütschle hatte vor nunmehr 25 Jahren die Grundidee für den Korbwechsler, der ab 1981 erstmals in der legendären FZ 16 in Serie eingesetzt wurde und letztlich den bis heute gültigen „Vorsprung in Sekunden“ begründet.

Wer für seine Zerspanungsaufgaben nicht zwingend mehr als 20 Werkzeuge im direkten Zugriff der Maschinenspindel benötigt, macht mit dem Korbwechsler zumeist den besseren Schnitt. Der Korbwechsler ist nach einem Vierteljahrhundert kontinuierlicher technischer Evolution zu einer höchst zuverlässigen und kosteneffizienten Lösung für den automatischen Werkzeugwechsel gereift. Welche fulminanten Rationalisierungseffekte der schnellste Werkzeugwechsel aller Zeiten für jeden einzelnen Anwender, als auch für die Zerspanungsindustrie insgesamt bringt, veranschaulicht folgendes Rechenbeispiel:

Ausgangspunkt ist eine Auslastung an 220 Arbeitstagen jährlich, wobei die Maschine (durch Pausen, Umrüstvorgänge, Wartung, Energieausfall,… bedingt) 80% der Zeit produktiv sein kann. Je Doppelschicht ergibt sich also ein produktiv nutzbares Zeitfenster von (16h x 0,8 =) 12,8 Stunden, (x 60 min) entsprechend 768 Minuten pro Arbeitstag. Nun erreichen Chiron-Zentren mit Korbwechsler effektive Span-zu-Span-Zeiten von 2 Sekunden; Wettbewerbsprodukte hingegen benötigen dafür nicht selten 5 Sekunden. In diesem Fall spart der schnelle Korbwechsler also je Werkzeugwechsel 3 Sekunden. Nicht viel, mag man meinen. Aber bereits bei nur einem Werkzeugwechsel in der Minute summiert sich der Produktivitätsgewinn von dann 3 Sekunden (multipliziert mit den effektiv verfügbaren 768 min/Doppelschicht) auf 2304 Sekunden, beziehungsweise 38,4 Minuten pro Tag. Hochgerechnet auf ein Jahr mit 220 Arbeitstagen bringt der schnelle Werkzeugwechsel ein (je nach Betrachtungsweise zeitliches oder produktives) Plus von 140,8 Stunden! Nun ist ein Werkzeugwechsel pro Minute natürlich eine eher praxisferne Annahme – insbesondere für die Serienfertigung realistischer sind vier und mehr Werkzeugwechsel, was einem Kapazitätsgewinn von mindestens 563 Stunden im Jahr entspricht. Multiplizieren wir diesen gewaltigen Zeitvorteil nun auch noch mit der Anzahl der mit Korbwechsler ausgelieferten CHIRON-Zentren, wird klar, dass der „Vorsprung in Sekunden“ die Wettbewerbssituation ganzer Anwenderbranchen positiv beeinflusst.

Bild: 25 Jahre Evolution:

Bild: 25 Jahre Evolution:

Die CHIRON Korbwechsler sind heute hinsichtlich Zuverlässigkeit und Servicefreundlichkeit bis ins Detail perfektioniert. Die Wartung und der Austausch gelingen – Dank der gut zugänglichen Platzierung um die Spindel – ohne Verrenkungen. Gleiches gilt natürlich für das Rüsten.

Zeit ist Geld! Den Einfluss, den allein die Span-zu-Span-Zeiten auf den individuellen Teileausstoß und den Ertrag haben, sollte jeder Zerspaner kennen. Solche Berechnungen sind gleichermaßen einfach wie erhellend! Nehmen wir zum Beispiel ein etwas komplexeres Teil mit 12 verschiedenen Zerspanungsoperationen = Werkzeugwechsel; und einer Bearbeitungszeit von insgesamt 3 Minuten, bei 5 Sekunden Span-zu-Span-Zeit. Die Produktionsmenge beträgt 10.000 Stück/Jahr. Der Maschinenstundensatz wird mit 100 Euro angesetzt. Unterschlagen wir einstweilen andere unproduktive Zeiten, wie etwa Werkstückwechsel den Austausch verschlissener Werkzeuge,…, kommen je Stunde also 20 Teile aus der Maschine. Um das jährliche Produktionssoll zu erfüllen, sind folglich 500 Maschinenstunden nötig.

Und damit richten wir den Blick auf den Einfluss der Span-zu-Span-Zeiten auf Produktivität und Kosten. Eine von 5 auf 2 Sekunden verkürzte Span-zu-Span-Zeit summiert sich zu einem Zeitvorteil von 12 x 3 = 36 Sekunden/je Teil, beziehungsweise 360.000 Sekunden, entsprechend 100 Stunden bezogen auf den Jahresauftrag. Die verkürzte Span-zu-Span-Zeit bringt ergo eine Zeitersparnis von 20%, was einem Produktivitätsvorteil von 2.000 Teilen entspricht. In Euro ausgedrückt, spart der Anwender 100 Maschinenstunden je 100 Euro. Das sind allein bei diesem Auftrag 10.000 Euro mehr Profit oder aber Spielraum für die Stückkostenkalkulation in Höhe von 1 Euro je Teil.

In diesem Zusammenhang wird auch deutlich, dass sich die zumeist etwas höheren Investkosten für ein performance-optimiertes Fertigungszentrum sehr schnell relativieren und über die gesamte Nutzungsdauer einen geldwerten Wettbewerbsvorteil bringen.

Klare Sache: Die Vorteile eines schnellen Werkzeugwechsels, respektive kurze Span-zu-Span-Zeiten entfalten natürlich nur dann ihre maximale Rationalisierungswirkung, wenn die eigentlichen Zerspanungsaufgaben zudem durch Hochleistungsspindeln und High-Speed-Vorschübe qualitativ hochwertig wie gleichermaßen schnell und zudem dauerhaft zuverlässig abgearbeitet werden. Aber das ist bei CHIRON über alle Baureihen hinweg ja ganz klar gegeben.

CHIRON Fertigungszentren verbinden Dynamik, Geschwindigkeit, Präzision und Zuverlässigkeit nachweislich zu einem prozessualen Optimum; gleiches gilt für die verfügbare, stets kostengünstig individualisierbare Automationsperipherie für das effiziente Werkstückhandling und für das Toolmanagement. Das freilich ist aber einen eigenen Aufsatz wert. Richten wir also den Blick wieder auf das eigentliche Thema Korbwechsler.

Im Vergleich mit der Werkzeugkette haben Korbwechsler nicht nur in Punkto Wechselgeschwindigkeit die Nase vorn, aus dem konstruktiven Konzept leiten sich noch weitere praxisrelevante Vorteile ab. So passen in den Korbwechsler Werkzeuge mit größeren Durchmessern und auch deutlich längere Tools. Selbst Werkstückgreifer, Messtaster und Winkelköpfe sind problemlos einsetzbar, wobei zudem die Zufuhr von Energie oder Sperrluft elegant gelöst werden kann. Beim Korbwechsler sind die Werkzeuge in definierter Position rund um die Spindel platziert und verfahren auch mit dieser. Die Werkzeugwechselebene ist also variabel. Oder anders gesprochen, während für den Werkzeugtausch bei Kettenmagazinen sowohl die Kette als Ganzes als auch die Spindel in Übergabeposition verfahren müssen, tauscht der Korbwechsler die Werkzeuge stets an der aktuellen Spindelposition. Vor allem diese unmittelbare Werkzeugbereitstellung reduziert die Span-zu-Span-Zeiten signifikant. Und da die Maschinenkinematik für einen Werkzeugwechsel lediglich in der Z-Achse auf Sicherheitsabstand zum Werkstück verfahren muss, schont das natürlich auch noch die Führungssysteme und vermeidet zudem Positionierfehler, was die Fertigungsgenauigkeit erhöht. Da es beim Korbwechsler keine Werkzeugsuchläufe gibt, können sich auch keine Vibrationen auf der Werkstückoberfläche verewigen.

Bild: Mehr als nur ein Werkzeugwechsler:

Bild: Mehr als nur ein Werkzeugwechsler:

Über Adapter können im Korbwechsler verschiedene andere „Systeme“ eingesetzt werden. So etwa pneumatisch betätigte Werkstückgreifer mit direktem Anschluss zum Werkstücktransport (Bild 3) in der Maschine, Winkelköpfe mit direktem Sperrluftanschluß (Bild 2) und Messtaster mit direkter elektrischer Versorgungs- und Signalleitung (Bild 1). Natürlich lässt sich bei Bedarf auch eine Minimalmengenschmierung von außen realisieren.

Desweiteren überzeugen Korbwechsler durch eine hohe Prozess-Sicherheit. Während Kettenmagazine alle Werkzeuge über einen einzigen Mechanismus wechseln, hat der Korbwechsler für jedes Werkzeug seinen eigenen Greiferarm. Zudem umschlingt jeder Greifer sein Werkzeug permanent.

Last but not least bieten CHIRON´s Korbwechsler beste Notlaufeigenschaften. Da jeder Greifarm autark arbeitet, können Anwender auch bei Ausfall einzelner Werkzeugpositionen zumindest eingeschränkt weiter produzieren. Im Gegensatz dazu legen bereits kleine Fehlfunktionen in einem Kettenmagazin nicht selten die komplette Maschine lahm. Und dann ist Servicefreundlichkeit gefragt. Im Falle eines Servicefalles sind Anwender von CHIRON-Zentren mit Korbwechsler schnell wieder am Start; die Einzelteile und Baugruppen sind – nach 25 Jahren kontinuierlicher Evolution – sowohl funktional, als auch hinsichtlich Servicefreundlichkeit bis ins Detail perfektioniert. Die Wartung und der Austausch gelingen – Dank der gut zugänglichen Platzierung um die Spindel – ohne Verrenkungen. Gleiches gilt natürlich für das Rüsten.

Bild:“Artenvielfalt“:

Bild:“Artenvielfalt“:

den CHIRON Korbwechsler gibt es für unterschiedlichste Maschinenmodelle und Werkzeugaufnahmen. Für die Baureihen FZ 12, FZ 15 und FZ 18 stehen 20er Korbwechsler für Werkzeuge mit HSK-, und Steilkegelschäften zur Verfügung. Bei der FZ 08 ist ein 12er Korbwechsler das Limit. Auch bei den Doppelspindelzentren der Baureihen DZ 15 und DZ 18 sorgen Korbwechsler mit dann 2 x 12 Werkzeugplätzen (SK-40/HSK-A63) für kurze Span-zu-Span-Zeiten und gleichzeitig hohe Prozess-Sicherheit. Gleiches gilt für die Produktreihen Wheel (Fertigungszentren für die Felgenbearbeitung) und Flexline (mit ihren bis zu 8 verketteten Fertigungszentren) – auch hier können Anwender von den konzeptionellen Vorteilen des Korbwechslers dauerhaft profitieren.

Geht´s um den Vorsprung in Sekunden ist der Korbwechsler für viele Anwendungen auch künftig 1. Wahl. In Konsequenz bietet CHIRON dieses zeitlose Meisterstück für unterschiedlichste Maschinenmodelle und Werkzeugaufnahmen an. So gibt es die Baureihen FZ 12, FZ 15 und FZ 18 mit 20er Korbwechsler für Werkzeuge mit HSK-, beziehungsweise mit Steilkegelschäften. Bei der FZ 08 ist ein 12er Korbwechsler das Limit. Auch bei den Doppelspindelzentren der Baureihen DZ 15 und DZ 18 sorgen Korbwechsler mit dann 2 x 12 Werkzeugplätzen (SK-40/HSK-A63) für kurze Span-zu-Span-Zeiten und gleichzeitig hohe Prozess-Sicherheit. Gleiches gilt für die Produktreihen Wheel (Fertigungszentren für die Felgenbearbeitung) und Flexline (mit ihren bis zu 8 verketteten Fertigungszentren) – auch hier können Anwender von den zahlreichen konzeptionellen Vorteilen der Korbwechsler dauerhaft profitieren.

Für welche der zahlreichen Werkstück-Tischvarianten aus dem CHIRON-Portfolio sich Anwender entscheiden, ist eher sekundär. So integriert CHIRON den Korbwechsler auf Wunsch sowohl bei Maschinen mit Starrtisch, Werkstückwechseltisch, Dreh-Schwenktisch (5-Achs-Zentren) als auch bei den für Langbett- und Pendelbearbeitung prädestinierten Fertigungszentren mit ihren bis zu 8 m langen X-Verfahrwegen.

CHIRON Korbwechsler – Überzeugende Vorteile auf einen Blick:

– Einsatzmöglichkeit von Werkzeugen mit großen Durchmessern

– Einsatzmöglichkeit von langen Werkzeugen

– Problemloser Einsatz von Werkstückgreifern, Messtastern und Winkelköpfen

– Variable Werkzeugwechselebene (keine Bereitstellungszeiten, sehr kurze Span-zu-Span-Zeiten)

– Werkzeugwechsel über aktueller Bearbeitungsposition (dadurch höhere Genauigkeit, minimaler Z-Achsen-Wechselhub, weniger Verschleiß in den Achsen)

– Hohe Betriebssicherheit (Greifer umschlingt permanent das Werkzeug)

– Bessere Bearbeitungsfläche (kein Magazinsuchlauf mit Vibrationen)

– Lange Lebensdauer und hervorragende Notlaufeigenschaften (jedes Werkzeuge hat quasi einen eigenen autarken Wechsler)

– Einfache und schnelle Reparatur und Wartung

Anmerkungen:

Kontakt:

CHIRON-WERKE GmbH & Co. KG

Fon: 07461/940-0

Email: info@chiron.de

www.chiron.de